Классический письменный стол своими руками

Давно хотел себе красивый письменный стол с классическим дизайном.

ДСП не дает особого пространства для творчества, да и приелся уже.

В качестве прототипа взял фотографию понравившегося стола, найденную где-то в интернете.

Концепция стола следующая:

Чтобы у стола был более благородный вид, чем у собранной мною ранее сосновой кровати решено использовать и более благородные материалы - древесину ясеня и дуба.

Собирать каркас стола и обвязку столешницы буду из яснея, а в получившиеся рамки в каркасе вставлю шпонированные натуральным дубом филенки. Каркас думаю собирать на вставные шипы, обвязку - на "ус" с усилением теми же вставными шипами. Во-первых, шипы - это надежно, во-вторых, для этих целей в моей мастерской имеется специальная шипорезка.

Для филенок, каковых насчитал 10 штук, будет использован фанерованный натуральным дубовым шпоном МДФ 6мм. Он и стабильнее натуральных щитов, и легче, и дешевле, а смотрится ничуть не хуже. Лист шпонированного с двух сторон дубом МДФ 6мм 2800х1030 стоит 2350 рублей. Из этого же шпонированного МДФ можно сделать фасады для выдвижных ящиков. Выдвижные ящики собираюсь сделать из фанеры и установить на телескопические направляющие.

После выбора прототипа некоторое время определялся с габаритами стола и размерами отдельных элементов. На этом этапе руководствовался ГОСТом 13025.3-85 "Мебель бытовая. Функциональные размеры столов", правилом золотого сечения, собственными габаритами, отдельными знаниями из науки Эргономики и здравым смыслом. В итоге пришел к следующим параметрам:

Высота стола 800, ширина столешницы 1500, глубина столешницы 700, ширина посадочного места 700, ширина блока боковых выдвижных ящиков 330, высота блока боковых выдвижных ящиков 300, высота центрального ящика 150.

После основных прикидок закупил исходные материалы и понеслось. Всего на материалы ушло около пяти тысяч рублей.

Первым делом производится роспуск необрезных досок на ламели. Для этого в начале к доске прикладывается длинная линейка и выбирается оптимальная траектория первого распила. Отмечается линией. После этого производится этот самый распил, направляя доску на пильный диск руками. Этот распил получится не очень ровный и аккуратный, поэтому нужно сделать чуть больший запас, чем обычно. После этого ставим параллельный упор и распускаем оставшуюся часть доски.

После роспуска досок получаем кривые и грубые заготовки. Для того, чтобы их можно было использовать в столярном изделии их нужно отфуговать (т.е. выровнять плоскости и углы) и отрейсмусовать (т.е. выровнять толщины). Существуют разные методы выполнения этих операций, например ручным фрезером или ручным рубанком, вставленным в стол. В интернете полно разных идей. Я пользуюсь фуговальным станком и рейсмусом. Процесс калибровки заготовок описан в одном из моих постов.

На этом этапе образуется просто невероятное количество отходов. Наверное, оно обусловлено моим небольшим опытом.

Теперь рейки стали больше походить на заготовки для столярного изделия.

Однако, на заготовках могут быть сучки, сколы и трещины. Поэтому следующий этап заключается в вырезании заготовок для отдельных частей каркаса стола в обход этих недостатков.

Так как торцовочной пилы в моей мастерской нет, я использую специально собранную каретку. Изготовление такой каретки описано в посте, посвященном дубовым шкатулкам: http://littlehobby.livejournal.com/17767.html

Благодаря таким кареткам удается точно позиционировать место распила и бороться со сколами на заготовках.

Так же изготавливались фигурные ножки для стола без токарного станка: http://littlehobby.livejournal.com/22084.html

Ну наконец-то! На подготовку материала ушел целый рабочий день.

Стол начинает по-немногу материализовываться.

Как и планировал, каркас стола буду собирать на вставные шипы. Ширина шипов 10 мм, длина 38 мм. Шипы будут входить в заготовки на глубину 22 мм (больше нельзя, потому что сами бруски имеют толщину 25 мм)

Настройка шипорезки заняла некоторое время. Зато удалось добиться хорошей точности стыковки деталей.

Большинство соединей в моем столе пазово-шиповые, но есть и парочка крестовых. Для их выполнения опять же пользуемся ручным фрезером.

При выходе фрезы из материала могут возникать сколы. Такую ситуацию можно видеть на следующей фотографии. Чтобы недопустить возникновения сколов на самих обрабатываемых деталях в местах возможного их возникновения нужно прижать вспомогательные бруски. Сколы образуются на этих крайних брусках, а сами заготовки будут обработаны чисто.

Два крайних бруска на предыдущей фотографии вспомогательные. Благодаря им паз на основных деталях удалось вырезать без сколов.

Всего в каркасе 38 соединейний. Для них пришлось сделать 76 пазов. Столярам, которые работали с ручным инструментом требовалось изрядное терпение.

Одно из положительных свойств моей шипорезки в том, что она позволяет делать пазы практически в любом положении и любом месте заготовки.

Далее подготовка пазов в деталях каркаса для филенок. При этом желательно сделать пазы во всех деталях без изменения настроек фрезерного стола. Это связано с тем, что после перестановки будет крайне тяжело поймать доли миллиметра и вернуть старое положение упора или вылет фрезы. Поэтому при фрезеровании паза в разных деталях пришлось немного пофантазировать с разными упорами и ограничителями.

Зато удалось добиться хорошей точности

Для того, чтобы случайно не пропустить какой-нибудь желоб или не сделать его не в том месте, сразу прикладывал детали друг к другу в пространственную конструкцию и контролировал непрерывность пазов, проходящих последовательно через несколько деталей.

Следующий важный элемент каркаса - непосредственно вставные шипы. Шипы изготовлены из остатков ясеня. Кромки скруглял при помощи все того же самодельного фрезерного стола.

При нарезании шипов в размер удобно пользоваться угловым упором. А размер шипов задавать положением параллельного упора. Однако, использовать их одновременно запрещено техникой безопасности, т.к. отпиленная деталь может встать в распор между пильным диском и параллельным упором. Поэтому размер шипа задаем с помощью короткого бруска, закрепленного при помощи струбцины на параллельном упоре. Когда мы подадим заготовку вместе с угловым упором вперед, заготовка выйдет из зацепления с бруском и он не будет мешать свободному движению заготовки.

Через пару минут имеем столько вставных шипов, сколько нужно. При этом важно, чтобы шипы не входили в пазы слишком плотно. Должен оставаться небольшой зазор для клея, иначе его просто выдавит.

Следующий этап - выпиливание филенок. Тут есть одна тонкость. Если пилить фанерованные материалы поперек волокон шпона, но на нем возникают в большом количестве сколы, как на фотографии. Что же делать?

Для борьбы со сколами в таких ситуациях выполняют рез в два приема: в начале надрезают слой шпона, а только потом производят окончательный распил. Для надреза слоя спона надо опустить пильный диск так, чтобы он выходил лишь на пару миллиметров.

И в таком положении делают первый пропил. При этом зубья пилы режут материал не вертикально сверху вниз, вырывая волокна, а практически горизонтально. Поэтому волокна, опираясь друг на друга, меньше подвержены сколам. Края желоба получаются практически без сколов.

Второй прием, который поможет минимизировать сколы - это поднятие пильного диска при окончательном распиле так, чтобы он выходил из материала примерно на ползуба.

Таким образом получаем кромки шпонированных филенок практически без сколов.

Этот прием можно использовать с любым материалом, при распиле которого образуются сколы - фанерой, ДСП.

На стол ушел почти весь лист, осталось лишь немного обрезков. Каждую филенку пометил кусочком малярного скотча с указанием размеров.

Важный этап - шлифовка. Я использовал наждачную бумагу зернистостью 180. При этом удобнее шлифовать детали до склейки, т.к. шлифовать приходится прямые бруски без необходимости проникать в уголки и закоулки. Поэтому шлифовка не занимает много времени.

Тоже касается шпонированных филенок

Тут надо сделать небольшое отступление.

Дело в том, что для усиления всей конструкции я решил филенки вклеивать в ясеневые рамки, а не просто вкладывать, как это обычно делается. Здесь у опытных мастеров при слове "филенка" в голове сразу срабатывает триггер "не клеить, а то разорвет при сезонном изменении влажности".

Поэтому давайте разбираться и раскладывать все по полочкам.

Все знают, что размер усушки и разбухания древесины зависит от направления волокон. При этом, если верить книжкам, изменение размеров поперек волокон может быть от 3 до 12%, а вдоль волокон - от 0,1 до 0,3%. Т.е. разница более, чем в тридцать раз! Правда, это при изменении влажности в диапазоне почти в 50%. В условиях сезонного изменения влажности диапазон будет значительно меньше. Но разница в тридцать раз сохраняется.

А теперь представим, что ширина нашей дверки в шкафу, сделанной из массивного щита, в зависимости от сезона, гуляет на 10-15 мм. То есть осенью дверку клинит намертво, а летом она болтается. Нехорошо.

Вот именно поэтому, а не только для красоты, сотни лет назад умные люди изобрели филенчатые конструкции, когда в рамку из узких полосок древесины (с продольными волокнами и стабильными размерами) вставляется широкая дышащая филенка. При этом филенка просто лежит в пазу и не закреплена.

Что это дает? Благодаря стабильным размерам дверка прекрасно закрывается и зимой, и летом. А благодаря свободной филенке осенью, когда разбухание филенки в тридцать раз превышает разбухание рамки, дверку не разрывает на куски.

Исходя из этого, если в моем столе дышащую массивную филенку заменить стабильным шпонированным МДФ, то не будет никакой тридцатикратной разницы разбухания рамки и филенки. И нечему будет разрывать мой стол.

В подтверждение этого этого целые МДФ-ные и фанерные столешницы вполне успешно обвязывают брусом на клей и ничего нигде не рвет, в отличие от щитов из массива. Множество таких примеров можно найти на тематических форумах.

Поэтому я без тени сомнения вклеиваю свои шпонированные МДФ-ные филенки в ясеневые рамки. Фасадная рама и задняя часть стола готовы.

Важным этапом является сборка изделия "на сухую", то есть без клея. Этот этап важен потому что время между нанесением клея и приложением к склеиваемым деталям давления не должно превышать 10 минут.

Имея дело с такими крупными изделиями не плохо было бы порепетировать процесс сборки, определить ее последовательность и возможные нюансы, чтобы не пришлось потом разбирать уже склеенные детали. Кроме того, при сборке сложных изделий на отдельных деталях возможны какие-то мелкие недочеты и ошибки, которые могут затруднить или сделать невозможным склеивание. Такие недочеты легко выявляются и устраняются при сухой сборке.

Вот и мне такая репетиция помогла. Некоторые детали пришлось немного допилить по месту.

Склеенные детали фиксируются стяжными ремнями. При этом нужно не забыть проверить диагонали.

На следующий день снимаем стяжки и получаем нечто, уже похожее на стол.

Далее изготовление столешницы. Хотелось чего-то необычного. Поэтому выбрал вариант с кожаными вставками. Далее несколько фотографий, показывающих процесс. Более подробно про выбор материалов и изготовление кожаной столешницы своими руками можно прочитать по ссылке: http://littlehobby.livejournal.com/23079.html

Склеил выдвижные ящики. Долго думал как соединить фасад из массива и фанерные стенки так, чтобы их не разорвало.

На даче обратил внимание на выдвижной ящик от какого-то советского шкафа. Надо сказать, последние несколько десятлетий этот ящик простоял в неотапливаемом цокольном этаже.

Передняя стенка - массив, остальное - фанера. При этом детали соединены с помощью трех шкантов диаметром 6мм. Есть ли там клей сказать не могу, но соединение надежно. Храню в этом ящике здоровые металлические болты с гайками.

Но оказалось, ничего нового я в своем подвале не обнаружил и такое соединение описано в ГОСТ 9330-76. Оно называется "угловое ящичное соединение на открытый круглый вставной шип". Ну, раз так, то и я смело применил его в своем столе.

Для монтажа ящиков использовал направляющие скрытого монтажа. Причем для боковых ящиков купил направляющие с доводчиком, а для центрального - с системой PUSH-2-OPEN.

Ну и небольшая изюминка моего проекта. Какой же может быть столярный стол без секретного ящика с двойным дном? Вот и я предусмотрел такой секретик.

Для этого я намеренно купил направляющие с частичным выдвижением. Если выдвинуть центральный ящик до упора, то можно увидеть дальнюю стенку ящика, которая тем не менее не выходит за фасадную раму и мы не можем увидеть что находится за ней.

Однако, если вынуть ящик из стола, то на дальнем его конце мы увидим бокс.

А если повернем ящик другой стороной, то увидим еще и замочную скважину на этом боксе.

При помощи ключа разблокируем сдвижную крышку и Вуаля!, секретный бокс раскрываем нам свои тайны.

Честно говоря, мне не с первого раза удалось собрать этот ящик и в первоначальном варианте использовался советский накладной замок со стильной врезной латунной ключевиной. Но, к сожалению, тот замок был поврежден и пришлось использовать современный мебельный. Но и этот вариант смотрится не плохо. Вот такое мелкое баловство.

Изготовление стола подходит к завершению остались еще кое-какие доделки и самый сложный и опасный этап - покрытие.

Заключительный этап - покрытие стола лаком. Было решено в начале покрыть двумя слоями полиуретанового грунта, потом двумя слоями акрилового лака.

Для покрытия своих изделий в будущем пришлось покупать компрессор и краскопульт. Выбор был трудным и ему посвящена отдельная статья: http://littlehobby.livejournal.com/22719.html

Про технологию покрытия стола подробно написано тут: http://littlehobby.livejournal.com/24173.html

Вот лишь пара фотографий для того, чтобы описать процесс в общих чертах

После окончательного высыхания пследнего слоя лака перевез стол домой.

Первоначальные траты на покупку компрессора и краскопульта были значительными, но качество покрытия на высоте. Никакая кисть или валик с этим не сравнятся.

На этом строительство стола окончено. Надеюсь, он хорошо послужит нашей семье.

Уже после окончания работы над столом оказалось, что прототип, которой я просто выбрал в интернете - это не просто какой-то безродный стол, а изделие итальянской фабрики Morelato, модель art.5069 Scrivania Direttorio.

Правда прототип несколько мельче моего стола (Ш-118 Г-63 В-80 см против Ш-140 Г-70 В-85 см).

В разных мебельных магазнах его предлагают изготовить на заказ. В среднем срок от заказа до доставки в Москву 80 дней. Так что нельзя сказать, что я сильно затянул строительство.

Ну и самое интересное - цена. Такой стол продают во многих местах, но везде указано "Цена по запросу". И лишь в одном месте удалось найти конкретную цену: http://www.griffits.ru/product/morelato-stol-direttorio-5069.html По нынешнему курсу получается 149209 российских рублей. Но я все же запросил цену у нескольких магазинов и по телефону мне назвали от 2500 до 3000 евро. Даже как-то неловко.

Читайте также другие мои статьи: http://littlehobby.livejournal.com/24002.html

Tags: Картофелекопалка для мотоблока Нева своими руками размеры чертёж

Картофелекопалка полтавская для мотоблока Зубр Q78E

У кого имеется негативный опыт использования мотокультиватора? Поделитесь. Например: ошибся с выбором, | Автор топика: Василий

или вообще зря покупал, или купил да только намаялся с ним, проще вскопать лопатой и т. д. А то собрался покупать а меня отговаривают, мол ни к чему это.

Валерий У нас мотоблок Салют 5 с двигателем Хонда. Муж, прежде чем купить, тоже выспрашивал плюсы и минусы разных мотоблоков. Насадки куплены только для обработки земли, всякие снегоуборочные запчасти нам ни к чему. Вчера участок под картошку 7 соток окучил за полдня. Минус нашелся - при копке картофеля заметили, что подкапывает неглубоко, ведь картошка в высоких гребнях. Что-то в насадке муж нарастил, приварив кусок металла, теперь картофелекопалка роет глубоко.

Владимир повидали советчиков таких, и культиваторов не надо и насосов не надо, или не надо такого хорошего. никого не слушай и сам думай.

культиватор взяли, модель не помню, зато все вспахали перед посадками. я не знаю, проблем пока не было никаких и вроде не намечается, т. к. агрегат новый. если площади большие, то думаю стоит точно взять, себя поберечь и время + вскапывает прилично, лопатой так же зае*ешься мягко говоря.

Максим Пробовал пахать-брал у соседа "неву! умудохался так, что руки не поднять было! Понял-это не моё! Может кому то и в удовольствие, но мне, чисто физически не под силу.

Борис Пашу Невой субару-робин, раньше пахал МБ 1 Д, МБ ёпче, заводить труднее, субару дернул-и поперла

Кирилл такая же хрень - Hobby500 - день ремонтируешь - день работаешь - лопатой в итоге быстрей получается и не так затратно

Виктор Культиватор небольшого веса и мощности - это напрасно выкинутые деньги. Как говорится, только навоз в коровнике месить, и то покуда свеженький.

"Нева" и аналогичные модели - это 80 кг веса и вполне достаточная мощность. Но ворочать его.. .

У меня - Texas Lilli, 5.5 л. с. , 50 кг. Нормальное компромиссное решение, своих 20 000 р стоит. Хотя качество исполнения и некоторые особенности конструкции Иван вызывают справедливые нарекания.

Почитайте также .

Илья В сарае валяется Ryobi. Лет 5-7 назад брат подарил, якобы чтобы облегчить дачный труд мне и маме. Первое время пыталась им копать. Для песочницы сгодился бы. Наш суглинок берет плохо. Целину не берет совсем. Расчитан только копать по копаному и желательно очень рыхлому. Глубина вспашки мелкая, все сорняки наматываются. Завести его Владимир не то, что женщине, не всякому мужику под силу. Через несколько лет вообще не смогли завести, что то со свечами, а запасные не найти. Мужики что то с ним мудрили, завели, но до ума видно НЕ довели. Он теперь вроде как тарахтит, но сил вгрызаться в землю нет. Мощности не хватает. Так и валяется без дела. Что надо я ручным Торнадо быстрее вскапываю.

Никита Культиватора нет, нанимали для вспашки огорода за 1000 рублей культиватором все перекопали около 15 соток. Культиватор был мтд. Земля после культиватора очень мягкая.

Картофелекопалка для мотоблока своими руками: видео, на ...

Инструкция по самостоятельному созданию картофелекопалки для мотоблока – основные чертежи, размеры, этапы сборки.

Как сделать картофелекопалку своими руками - 6sotok-dom.com ...

Как сделать картофелекопалку своими руками: чертежи с размерами, .... грохотную картофелекопалку к мотоблоку своими руками, о ее размерах и ...

Что может потянуть трактор?

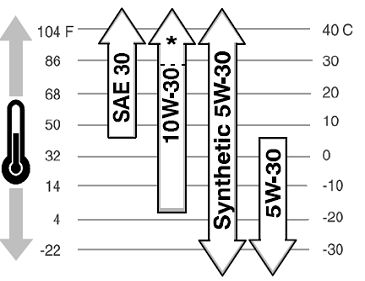

Что может потянуть трактор? Какое масло заливать в трактор

Какое масло заливать в трактор Какой трактор лучше

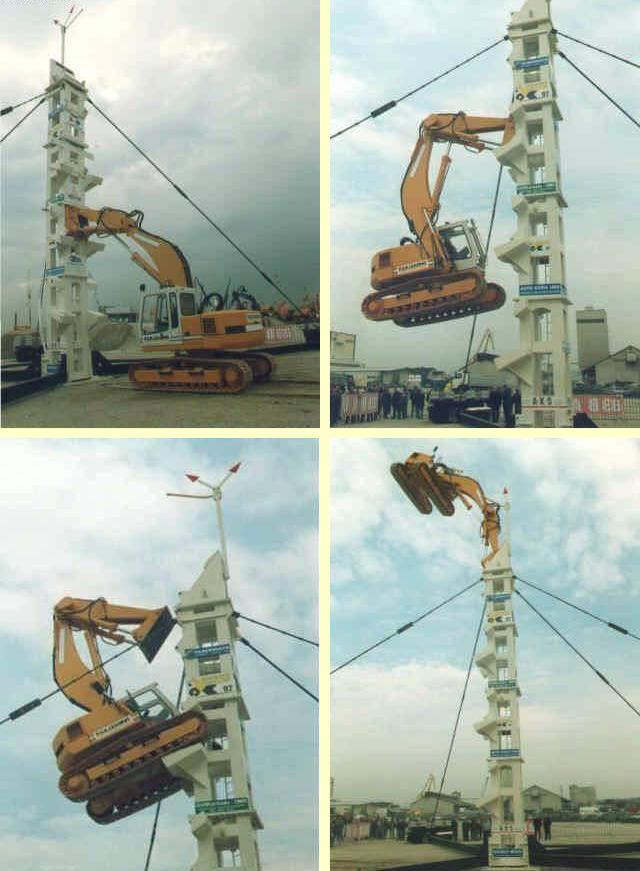

Какой трактор лучше Невероятно, что могут делать эти 3 машиниста с экскаваторами!

Невероятно, что могут делать эти 3 машиниста с экскаваторами! Какой экскаватор лучше, гусеничный или колёсный

Какой экскаватор лучше, гусеничный или колёсный