ПОЛЕЗНОЕ В ХОЗЯЙСТВЕ СВОИМИ РУКАМИ | Автор топика: Dmitry

Компрессор своими руками из холодильника.

Для начала нам нужно извлечь компрессоры из холодильников

— Сверлом диаметром 10 мм высверливается остаток нагнетающего патрубка.

— Ножовкой пропиливается по кругу обечайка кожуха (осторожно, чтобы не повредить находящиеся внутри детали).

— Из корпуса компрессора удаляется масляный насос вместе с масло-приёмником, и этот объём заполняется консистентной смазкой.

— К обечайке привариваются лапки, так чтобы смазка оказалась сверху.

Было бы неплохо пропитать обмотку электродвигателя бакелитовым лаком.

После этого оба компресс-мотора монтируются на общей рамке (навстречу друг другу обмотками электродвигателей) с зазором между ними 45 — 50 мм для забора воздуха. Сам зазор закрывается мелкосетчатой решёткой (от старого кухонного воздухоочистителя).

Рамка прямоугольной формы изготовлена из стального уголка 30×30 мм. После доработки ресивера она приваривается к его корпусу.

Компоновку узлов и деталей своего самодельного компрессора выбрал классическую — как у большинства подобных бытовых агрегатов, изготавливаемых промышленностью. Основой (рамой) для всех узлов и деталей послужил довольно массивный и объемистый ресивер — именно такой потребовался для спарки мотор-компрессоров — под него приспособил 50-литровый баллон из-под сжиженного газа, рассчитанный на давление до 16 атмосфер. Раздобыть его не составляет большого труда: во многих сёлах сейчас идет газификация и баллоны становятся ненужными.

Из баллона удалил остатки пропана. Это сделал следующим образом. Сначала отвернул вентиль. Баллон поставил «на попа», а еще выше — емкость с водой. С помощью тонкого резинового шланга с металлической трубкой на конце заполнил баллон водой, которая вытеснила оттуда не только газ, но и остатки зловонной жидкости, которую добавляют в пропан для запаха (с целью обнаружения в случае утечки газа).

У баллона удалил нижнее оп***е кольцо: сначала распилил его крест-накрест, а потом лепестки отгибал по очереди до тех пор, пока они не обламывались по сварному шву. Можно было бы оп***е кольцо и не демонтировать, но оно портило бы внешний вид изделия.

Перед проведением сварочных работ в целях безопасности баллон опять поставил «на попа» и снова доверху заполнил водой — пары, образующиеся при сварке в зоне нагрева, будут при подъёме через воду охлаждаться и внутри баллона не образуется никакой гремучей смеси.

На ресивере сверху (если так можно хотя бы условно выразиться, поскольку ресивер цилиндрический и расположен горизонтально) разместил нагнетатель из спаренных мотор-компрессоров (на своей подмоторной рамке, выполненной из уголка 30×30 мм) и панель: с пускателем, реле и клеммником. Ближе к одному из краёв приварил ручку, выгнутую из водопроводной трубы диаметром 20 мм для «передислокации» агрегата. С этой же целью под ресивер подвел шасси — на одном краю (под ручкой) — стойку, по форме напоминающую перевернутую букву П, а на другом — подобную стойку, но с колесиками (от детской коляски).

Первая стойка выполнена из стального уголка 30×30 мм, а вторая (назовём её основной, а первую дополнительной) — из уголка 40×40 мм. Ко второй стойке снизу приварены еще по краям перекладины, уголковые кронштейны с отверстиями под оси колес. Соосно отверстиям с внутренней стороны кронштейнов (к их вертикальным полкам) приварены гайки М8 — для крепления осей из соответствующих болтов М8.

Dmitry (Kentarou) Электрическая часть самодельного компрессора состоит из пускателя (от стиральной машины), реле отключения пусковых обмоток (тоже от стиральной машины) и клеммника соединения проводов (от люминесцентных ламп дневного света). Все они смонтированы на единой плате из 5-мм текстолита и закреплены сверху баллона. Один конец платы опирается на полочку рамки мотор-компрессоров, а другой — на ещё одну опору-стойку, приваренную к баллону.

Питание — от бытовой сети переменного тока напряжением 220 В. Электрическая схема и раздельные пускатели позволяют включать или любой один из двух мотор-компрессоров, или оба сразу — в зависимости от расхода сжатого воздуха потребителем.

И ещё. В процессе эксплуатации вышел из строя штатный вентиль газового баллона (теперь реверса). И его пришлось заменить. Такого же вентиля не было, а потому поставил подходящий — кран от системы жидкостного охлаждения автомобиля «Москвич». Самодельный компрессор с этим краном и изображён на фотографии.

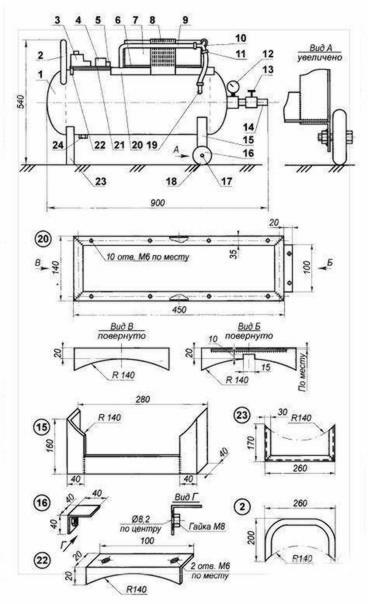

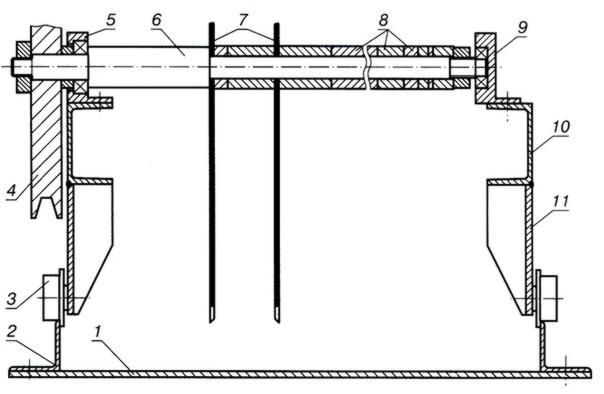

Dmitry (Kentarou) Самодельный компрессор с нагнетателем из двух мотор-компрессоров от бытовых холодильников:

1—ресивер (газовый баллон объемом 50 л, доработанный);

2—ручка (труба 020);

3—пускатель (от стиральной машины);

4—реле (от стиральной машины);

5 — клеммы (от люминесцентной лампы);

6 — кронштейн крепления мотор-компрессора к рамке (уголок 20×20, 4 шт.);

7 — мотор-компрессор (от холодильника, 2 шт.);

8—сетка (от кухонного воздухоочистителя);

9 — соединительная трубка (кислородный шланг, 3 шт.);

10—тройник (стальная труба 07);

11—хомут (6 шт.);

12—манометр;

13 — вентиль;

14 — выходной штуцер (труба 010);

15 — основная (задняя) стойка (стальной уголок 40×40);

16 — кронштейн крепления колеса (стальной уголок 40×40, 2 шт.);

17—ось колеса (болт М8, 2 шт.);

18—колесо (от детской коляски);

19—входной штуцер (стальная труба, 010);

20—подмоторная рамка (стальной уголок 30×30);

21 —электрическая плата (гетинакс s5);

22—стойка платы (стальной уголок 20×20);

23—дополнительная стойка ресивера (уголок 30×30)

Dmitry (Kentarou) Шлифовальные барабаны своими руками. Шлифовальные барабаны для дрели своими руками. Самодельные шлифовальные барабаны. В этой инструкции будет подробно показано, как сделать самодельные шлифовальные барабаны для сверлильного станка. Барабаны можно делать разных диаметров, с разного размера наждачной бумагой. Итогом простых манипуляций может стать приличный набор шлифовальных барабанов, который позволит вам с легкостью выполнять любые отделочные работы.

Материалы

Древесина;

стальной стержень или болт;

шайбы и гайки;

наждачная бумага;

столярный клей;

клей ПВА;

кольцевые сверла;

резинки.

Шаг 1. Для начала необходимо определиться с диаметром шлифовального барабана. От этого и отталкивайтесь, выбирая кольцевое сверло для дальнейшей работы.

Шаг 2. Кольцевым сверлом, вырежьте из доски 5 круглых заготовок. Их количество может разниться, что зависит от высоты самой доски и от желаемой вами высоты барабана.

Шаг 3. Готовые деревянные круги сложите один на другой, промазывая прикасающиеся поверхности клеем ПВА. Не берите слишком много клея. Получившийся брусок, с еще не приклеившимися поверхностями зажмите в тиски. Проверьте, чтобы ни один круг не выбивался из ряда. Плотно зажмите заготовку барабана и оставьте в тисках до полного высыхания клея. Прочности клея ПВА для этого этапа вполне достаточно, так как в дальнейшем кольца барабана будут крепиться при помощи болта.

Шаг 4. Готовые деревянные барабаны обязательно отшлифуйте. Отметим, что чем меньше размер барабана, тем тщательнее должна быть обработка. Отшлифовав барабаны, обязательно удалите с их поверхности всю пыль, оставшуюся после шлифовки.

Шаг 5. Барабаны просверлите, выбрав сверло под размер имеющегося у вас стержня или болта. После этого вставьте в полученное отверстие болт и закрепите его шайбами и гайками.

Шаг 6. Теперь настал черед заключительного этапа. Еще раз очистив поверхность барабанов, покройте ее столярным клеем. Вырежьте кусок наждачной бумаги, и стык в стык приклейте ее к поверхности, покрытой клеем. Плотно прижмите бумагу к барабану руками, разгладьте и зафиксируйте всю конструкцию резинками.

После высыхания клея, шлифовальный баран готов к работе. Крепите его и проверяйте эффективность самоделки на практике.

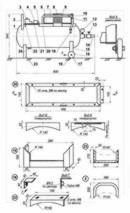

Dmitry (Kentarou) Как сделать самодельный универсальный станок своими руками. Этот самодельный универсальный станок служит мне уже много лет. Он прост в изготовлении и в работе надежен. Очень хорошо пилит доски. С его помощью можно затачивать любые режущие инструменты, а мелкозернистым кругом шлифовать ножи для мясорубки. А если заменить абразивный круг на полировальный — из набора круглых войлочных пластин, то и полировать. На свободном конце вала двигателя вместо насадки для абразивных и шлифовальных кругов с помощью специального переходника можно установить стандартный сверлильный патрон, что позволяет не только сверлить отверстия, но и фрезеровать пазы в деревянных деталях.

Двигатель для своего станка я взял от стиральной машины «Вятка» старого образца. Конечно, он слабоват — всего 180 Вт, но если взять помощнее, то увеличится производительность работы.

Рабочие инструменты и электропривод станка размещены на станине. Ее основные детали могут быть как из металла (уголки или прямоугольные трубы), так и из дерева. Конечно, проще сделать станину из дерева, тогда все детали конструкции можно собирать на шурупах.

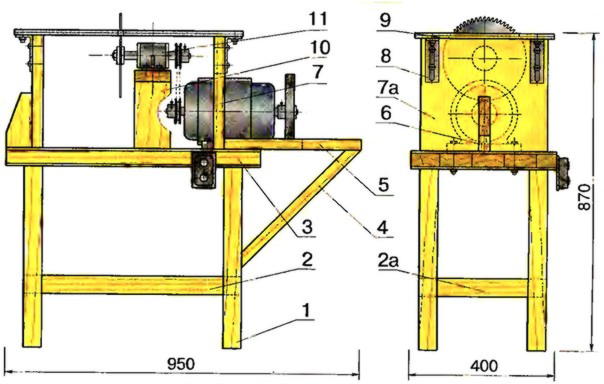

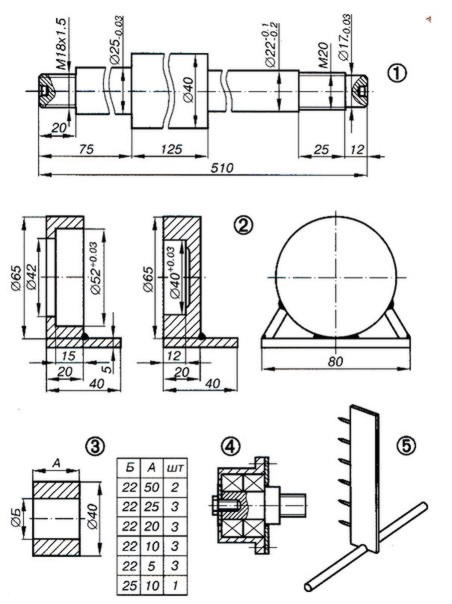

Dmitry (Kentarou) Основа станины — столярная плита 3 (см. рис. 1) толщиной 50 мм и размером 400×700 мм. Ножки 1 (4 шт.) делают из брусков 50×50 мм длиной 500 мм, а стяжки 2 и 2а (4 шт.) — из брусков 50×50 мм длиной 500 и 300 мм соответственно.

На плите 3 станины болтами закреплен электродвигатель. Он имеет вылеты вала с обеих сторон корпуса. Это очень удобно. На одном конце вала с помощью специальных насадок (рис. 2) я устанавливаю либо различные абразивные круги для заточки, шлифования или полировки, либо патрон для сверления и фрезерования пазов, на другом — шкив клиноременной передачи (под ремень сечения О (Z) привода рабочего вала дисковой пилы. Подшипниковый узел рабочего вала (конструкция и детали этого узла показаны на рис. 2) закреплен болтами на кронштейне 10. Натяжение ремня регулируется набором прокладок под подшипниковый узел.

Dmitry (Kentarou) На конце рабочего вала 3 (см. рис. 2) нарезана резьба М12 для крепления продольных и поперечных дисковых пил. Кроме пил здесь можно устанавливать отрезные круги для резки металла или специальные дисковые фрезы для раскроя листового текстолита, оргстекла и других материалов.

Столешница пильного стола 9 (см. рис. 1) — лист фанеры толщиной 8 мм и размером 350×450 мм. Она опирается на две вертикальные стойки 7 и 7а, закрепленные на плите 3. В столешнице вырезан паз для выхода диска пилы. Глубину пропила можно изменять перемещением вверх-вниз столешницы 9 на кронштейнах 8, которые фиксируют в нужном положении винтами. Размеры основных деталей пильного стола соответствуют указанным на рис. 1.

Dmitry (Kentarou) Как сделать пилораму своими руками. Пилорама своими руками. Пилорама, изготовленная по данной схеме (рис. 1), имеет направляющие (рельсы, трубы, уголки…) на 1-1, 5 м длиннее обрабатываемого бревна. Расположение дисковых пил в середине вала между подшипниками исключает разворачивающий момент, что позволяет использовать менее жесткую конструкцию. Учтите, что пила должна выбрасывать опилки вверх. При заклинивании пилы или ослаблении креплений бревна просто произойдет остановка. А при резании сверху вниз пилорама подпрыгнет вверх и последствия будут непредсказуемы. Бревно от поднятия вверх и разворота фиксируют гребенками, вколачиваемыми в его торцы. Штанга гребенки заводится под направляющие. Замену дисковых пил производят при снятой задней опоре вала.

Двигатель применен мощностью 4 кВт при 1450 об/мин. Он включен в 3-фазную сеть. Диаметр пил — до 500 мм, скорость их вращения — 600 об/мин.

Бревно укладывают на деревянные подкладки, которые при пилении слегка прорезаются пилами.Конструкция роликов может быть различной, в зависимости от размера и количества подшипников, а также направляющих. В пилораме использованы роликовые подшипники №204, направляющие рельсы — высотой 52 мм. Шкив рабочего вала имеет диаметр 300 мм, угол ручья — 38′. Длина двух продольных швеллеров тележки пилорамы определяется следующими размерами: двойной шириной полки поперечного швеллера, диаметром пилы, расстоянием между осью рабочего вала и осью двигателя, радиусом корпуса двигателя и небольшим запасом на зазоры. Сборку лучше производить в следующей последовательности.

К концам двух продольных швеллеров надо приварить четыре вертикальных швеллера. Выставив продольные швеллеры строго параллельно, а рабочий вал — строго перпендикулярно к ним, через технологические отверстия приваривают корпуса подшипников вала. По краям продольных швеллеров прихватывают сваркой два поперечных швеллера, затем, проверив перпендикулярность вала, сверлят в собранном виде крепежные отверстия и окончательно закрепляют вал. К поперечному швеллеру приваривают пластину крепления двигателя, в которой под болты крепления двигателя по месту делают продольные пазы, обеспечивающие натяжение ремня.

На равных расстояниях от продольных, в вертикальных швеллерах сверлят отверстия для крепления роликов. Одинаковый размер между упорными буртиками роликов выдерживают, подкладывая шайбы. Выдерживая этот же размер, направляющие скрепляют поперечинами (уголок, швеллер, полоса). При отсутствии сварочного аппарата все соединения можно выполнить на болтах. При этом немного изменятся места крепления и увеличится расстояние между направляющими. Производительность пилорамы достаточно высокая. Так в течение двух недель были напилены брусья 100×140 мм и доски, а затем из них сложены стены высотой 2, 3 м небольшого дома.

Конструкция основных узлов пилорамы: 1— поперечные стяжки направляющих; 2 — направляющие; 3 — ролики тележки; 4- шкив рабочего вала; 5 — корпус переднего подшипника опоры вала; 6 -трубчатая втулка установки положения дисков пил; 7 — дисковые пилы; 8 — набор втулок для позиционирования дисков; 9 — корпус заднего подшипника; 10 — продольный швеллер тележки; 11- стойки роликов тележки.

Dmitry (Kentarou) Детали конструкции: 1- рабочий вал; 2 — корпуса подшипников; 3 — установочная втулка; 4 — ролик тележки; 5 — гребенка фиксации бревна.

Dmitry (Kentarou)

Dmitry (Kentarou) азовый горн своими руками. Как сделать газовый горн своими руками. Для корпуса печки взят боченок из под краски. Промыт изнутри ортофосфорной кислотой и покрашен алюминиевой термостойкой краской (до 650*С). это так называемый отражающий слой. Снаружи корпус также покрашен черной термостойкой краской. (до 630*С) Под горелку вварена труба и в нее пропущена корундовая трубка до огневой зоны. В эту корундовую трубу и вставляется горелка. Огневая зона выполнена из "термоизола 1400". Толщина стенок 60мм. Со стороны огневой зоны термоизол пропитан алюмохромфосфатным связующим АХФС, для придания ему большей термостойкости до 1600*С. Пространство между термоизолом и корпусом набито муллитокремнеземным фетром, пропитанным окисью циркония. Огневая зона получилась 100х120х400мм.

При примерно часовой работе печи на рабочей температуре поверхность корпуса нагревается так, что можно прикладывать руку. Горячо, но не обжигает. Т.е. температура поверхности порядка 60*С. Под корпус печки сварены ложементы с ножками и перед загрузочным отверстием металлический столик. Так как это по сути газовый горн, то передняя дверца не делалась. Пара половинок шамотного кирпича служит как-бы заслонкой. В такой печке можно варить дамаск, греть заготовки под ковку и закалку. Сваривать мокуме-гане, плавить в тиглях различный цветмет. Плавить сталь не рекомендуется, термоизоляция на это не расчитывалась. Надеюсь следующая печь будет плавильной, но там будет немного все по-другому. Вот вроде и все.

По горелке. Обычная инжекционная горелка. Ее конструкция опробирована и прекрасно работает у некоторый наших кузнецов ножовщиков. Фото горелок и конструкции я уже постил в нашей мастерской. Так что, как скажет Сержант, плииз в поиск. На этой печке применена малая горелка тепловой мощностью порядка 15-20 Квт. может чуть более. Печка набирает температуру порядка 1100 - 1200*С за 7-10мин. Структура пламени нейтральная. Возможно со временем горелка будет заменена на более мощную.

Для достижения более высоких температур возможно придется делать небольшой поддув, так как при большей подаче газа пламя становится восстановительным. Это говорит о том, что коэффициент избытка воздуха уменьшается до еденицы, а возможно и менее. А для наилучшего сгорания данной смеси он должен быть 1, 1 - 1, 15. На горелке даже пришлось убрать дроссель регулировки воздуха. Всеже она была расчитана на менее малую печь. Расход газа замерить невозможно, так как в кузнице нет такого прибора.

Dmitry (Kentarou) Как сделать компрессор своими руками. Компрессор своими руками. Как сделать компрессор из холодильника своими руками. Как изготовить самодельный компрессор из мотора от холодильника и старого огнетушителя.

В качестве рессивера был взят огнетушитель ОХП-10 объемом 10, 5 литров.. Так же было закуплено реле давления РМ5, предназначенное для воды, но подходящее и для воздуха. Так же купил два фильтра влагоотделителя, и один автомобильный топливный, тонкой очистки. Его я сразу поставил на вход в компрессор.

Купил различных переходников, крестовин, так же армированный шланг из ПВХ внутренним диаметром 10 мм. Все что входило в набор, смотрите на фото. Так же приобрел вентиль (по началу думал что им регулировать давление буду, и что он ничем от редуктора не отличается).

После того как разобрался что вентиль и редуктор все-таки несколько разные вещи, купил редуктор с манометром, и отдельно манометр, для замера давления внутри рессивера. Были так же приобретен тонкий силиконовый шланг, в зоомагазине, стоимостью 10 руб/метр. Он очень гибкий, легкий и прочный, ничего нет лучше для подвода к аэрографу.

Ну и конечно-же куда без ленты ФУМ, что продается в любом сантехническом магазине.

Dmitry (Kentarou) Первым делом прикручиваем балон к основанию. Из крышки вынимаем все добро, и изнутри огнетушителя, оставляем только сам балон и крышку.

В отверстии в чугунной крышке нарезаем резьбу трубную, 1/4 дюйма. Так же на широкую резьбу на балоне наматываем ленту ФУМ, делаем резиновую прокладку (по идее она должна быть, была и у меня, но я ее куда то дел, и в итоге вырезал сам из камеры для авто, после постройки нашел родную) и навинчиваем чугунную крышку.

Ввинчиваем в отверстие крышки переходник с 1/4НР на 1/2НР дюйма.

Далее навинчиваем крестовину 1/2 дюйма (далее просто буду писать 1/2), естественно все соединения с лентой ФУМ, об этом больше упоминать не буду.

В крестовину через переходник 1/2НР-1/4НР привинчиваем реле давления, с боку ввинчиваем переходник 1/2НР-1/2НР.

Далее сбоку привинчиваем тройник.

К нему с одной стороны прикручиваем через переходник 1/2НР-1/4ВР редуктор, у которого резьба 1/4НР.

С другого конца так же через переходник 1/2НР-1/4ВН привинчиваем манометр, у которого резьба 1/4НР. С противоположной стороны крестовины ввинчиваем вентиль (для спуска воздуха из балона), который имеет резьбу 1/2НР.

К редуктору привинчиваем фильтр-влагоотделитель, который имеет резьбу 1/4НР и подходит прям к редуктору. Нюанс здесь в том чо фильтр должен правильно стоять (соблюсти верх и низ), и сделать так чтоб в самой нижней точке оказалось сливное отверстие.

Dmitry (Kentarou) Далее составляем линию еще одного фильтра, со стороны входного отверстия идет штуцер 1/2ВР, который присоединяется через переходник 1/2НР-1/4ВР, навинчиваем его на фильтр имеющий резьбу 1/4НР. С выходного отверстия я немного намудрил, ибо были лишние детали, и небыло некоторых нужных, в итоге получилось так.

В отверстие в фильтре 1/4ВР ввинчивается переходник 1/4НР-1/2НР, к нему привинчивается тройник (вот он то у меня лишний был), с одной стороны которого привинчивается пробка с 1/2НР, с другой стороны тройника противоположной фильтру ввинчивается штуцер 1/2НР.

ВНИМАНИЕ: я сделал так мудрено потому что были лишние детали, чтоб вы не допустили этой ошибки, сделайте так, в выходное отверстие ввинчивается переходник 1/4НР-1/2НР, и на него навинчивается штуцер под шланг с резьбой 1/2ВР. Раскладка снизу будет дана именно для этого варианта.

Далее, к отверстию с наружной резьбой непонятного сечения и шага (так и не смог найти), что выходит из огнетушителя в качестве выходного сопла, идеально подходит шланг армированный, который сверху мы закрепляем хомутом.

С другого конца шланга вставляем штуцер от фильтра и так же закрепляем хомутом.

Далее с входящего штуцера фильтра опять вставляем армированный шлнг и подводим уже к выходной трубке компрессора. Как там закрепить это добро, я думаю придумаете. У меня там хитрая система из нескольких прокладок и сверху все зажато хомутом.

В заключение в выходное отверстие фильтра 1/4ВР ввинчиваем штуцер 1/4НР, на который садим силиконовую трубку которая практически идеально садится на него, и даже не требует обжатия хомутом, второй конец трубки уже к аэрографу.

Так как после редуктора давление небольшое по сравнению с рессивером, то трубка вполне выдерживает его без всяких усилий. На входе в компрессор как я уже и говорил ставится автомобильный фильтр для очистки воздуха.

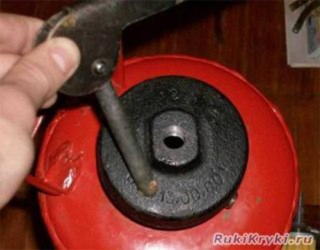

По поводу замены масла, из компрессора выходит три трубки. одна входная, другая выходная, третья запаянная и есть для долива масла. Вот ее мы и откусываем плоскогубцами, но смотрите чтоб не попали опилки внутрь, иначе мотору может быть конец.

Оттуда сливаем масло. Сколько слил, я честно не замерял, но что то около стакана. Обратно влил я автомобильное масло формулы 10W40, объемом около 350 грамм. Автомобильное масло лучше тем, что во первых имееет кучу присадок защищающих мотор, во вторых в отличии от веретенного масла оно не "впитывает" влагу.

Dmitry (Kentarou) Что где купить. Цены за 2010 год

1) Компрессор от холодильника - или свинтить, или купить в организациях занимающихся ремонтом холодильников. Сколько он там может стоить не имею представления, не интересовался.

2) Рессивер (огнетушитель) - добыть на предприятии или организации, можно списанный, или купить, слышал что цена на такой около 200 рублей

3) Реле давления - 250 руб, в магазине торгующем обогревателями, водяными насосами, и прочей сантехнической продукцией.

4) Редуктор - 500 руб, купил на авторынке, потому как нигде больше просто не нашел, оббегал все магазины города. Пожалуй одна из самых дорогих сборочных единиц.

5) Армированный шланг с внутр. диам. 10 мм.- 55 руб/метр, на авторынке купил два метра, хотя хватило бы и одного.

6) Силиконовый шланг - 10руб/м, зоомагазин, купил три метра.

7) Воздушные фильтры-влагоотделители - 170 руб шт., на авторынке, купил пару.

8) Автомобильный бензиновый фильтр тонкой отчистки - 35 руб, авторынок.

9) Крестовина - 1шт

- Тройник - 1шт.

- Вентиль - 1шт.

- Переходник 1/2НР-1/2НР - 1шт.

- Переходник 1/2НР-1/4НР - 3шт.

- Переходник 1/2НР-1/4ВР - 3шт.

- штуцер 1/2ВР - 2шт.

- Штуцер 1/4НР - 1шт.

Все это покупается в магазинах сантехники, и в сумме выйдет где то на 500 рублей.

10) Манометр - 1шт, 90 руб в магазине торгующем обогревателями, водяными насосами, и прочей сантехнической продукцией.

11) Лента ФУМ - 12 руб, в любом магазине сантехники.

12) Хомуты - 5-10 руб/шт. 6 шт (а лучше 8 на всякий случай), на авторынке.

Сумма: 1897рублей.

Согласитесь не так плохо за отличный самодельный компрессор своими руками! Здесь не рассматриваются шурупы, болты, уголки и пр. элементы, которыми вы будете крепить рессивер и компрессор к основанию.

Dmitry (Kentarou) Как сделать кузнечный горн своими руками. Кузнечный горн своими руками. Как сделать кузнечный горн. Намучившись со всякого рода кострами, мангалами пришел к мнению, что имею желание сварить горн. Прочитав найденную, мной скудную литературу, порывшись в интернете, собрав все чертежи и мнение воедино, пркинув свои возможности, своял вот такую конструкцию. Начну по порядку

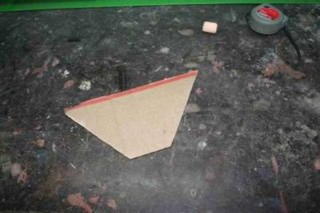

Делаем шаблон будущего горна. Главной трудностью для меня было подобрать оптимальный размер сторон и углов трапеции. У меня получилась: верхняя сторона 300 мм, нижняя 100 мм, угол 56-58 град.

Переносим шаблон на 10 мм лист металла, вырезаем болгаркой, свариваем сию конструкцию каждый шов с обеих сторон.

С другой стороны.

Для зольной камеры я подобрал квадратный профиль со стороной 100 мм. Высверлил в одной из сторон отверстие диаметром 90 мм. К нижней части, зольной камеры, приварил крышку на шарнире. К крышке в свою очередь приварил шпильку диаметром 10 мм. и установил на неё противовес.

Крышка с противовесом.

Далее изготовляем вьюшку для регулеровки подачи воздуха в горн. Берём кусок того же квадратного профиля и отрезаем от него 30 мм. кусок. Делаем 3 мм. пропил с одной стороны, и приварием 2 напрвляющие внутрь профиля, для того чтобы заслонка не выпадала внутрь.

Подгоняем заслонку под размер профиля.

Вырезаем пластину, чуть большего размера чем профиль, и сверлим в ней отверстие диаметром 90 мм, отпиливаем кусок трубы подходящего размера.

Все детали готовы, собираем все воедино. Привариваем на место под небольшим наклоном, к верху. Это требуется для более удобной регулирофки заслонкой.

Минимальная подача воздуха.

Подача 50 процентов.

Dmitry (Kentarou) Изготовляем не маловажную деталь горна-колосник. Я изготовил его из куска чугуного дорожного люка, правда в нём нет отверстий для доступа воздуха. Пока незнаю то-ли их просверлить, или прорезать болгаркой, сделав в форме решётки. В этом вопросе нужно мнение знатока. Хотя наверное можно сделать оба варианта, только сломанные люки попадаются редко, в России их просто нет.

Колосник получился 120 мм. на 120 мм. С внутренней стороны углы подточил, для более плотной посадки в фурму горна.

Посадка колосника. Один знакомый кузнец мне посоветовал колосник делать из стали 10-12мм с круглыми отверстиями (если не ошибаюсь диаметр отверстий 8мм). Сталь сверлится легче чугуна, а за счет охлаждения воздухом прогорает не быстро.

Ну и на конец вот, что получилось на этом этапе в целом.

В процессе изготовления находится стол ( точнее поиск материала для него), и улитка с двигателем, для подачи воздуха. Дальнейшую сборку обещаю отобразить в этой же статье. С уважением приму все предложения по усовершенствованию этой конструкции, а особенно по узлу (улитка-двигатель).

Прошу заметить сия конструкция не является классической, а собрана из подручных материалов.

Итак, продолжаю тему. Столом для горна послужила найденная дверь, отрезанная в размер, получилась 800х700. В середине вырезал отверстие под фурму, внутри усилив уголком.

Ноги для горна, сварил используя квадратный профиль и найденого листового железа. Крепление ног к столу осуществляется болтами М-8.

В готовый стол вставляем фурму.

Dmitry (Kentarou) Нагнетатель использовал старый, Пылесос "Чайка-3" (лишку гад даёт в этой системе, раньше использовался в земляной печи было лучше).

Передняя часть пылесоса переделана. Вставлен 100-й раструб от винтиляционной системы, спецально подогнаной к пылесосу. Соединение от горна к пылесосу осуществляется гофрой диаметром 100, купленной в магазине стройматериалов.

Горн собран, электричество подведено, ВСЁ ГОТОВО. И так, немного сухой древесины, желательно берёзы порубленной не крупной щепкой, бересты или газеты для растопки и вперёд.

Даём немного разгореться и включаем ФОРСАЖ

Засыпаем древесный уголь.

Dmitry (Kentarou) При нагреве использовался уголь из обычного мангала, в котором присутствовало многочисленное количество гвоздей. В конце всего процесса выяснился результат.

Tags: Как сделать заднюю передачу на самодельном мотоблоке

Задний ход у культиватора "Крот"

трактора т-25 | Автор топика: Рустам

При незначительных нагрузках вылетает 2-ая передача на Т-25, кто знает в чем причина? Шестерни на вид нормальные, без выработки

Владимир (Padmamukhi) А валик, который блокирует валы с вилками, где он? Выбросил?

Рустам (Fulvius) Нет ничего не выбросил!!! на что нужно обратить внимание, я не спец по КПП

Рустам (Fulvius) что нужно с валиком делать?

Владимир (Padmamukhi) Ну валик - он блокирует передачу при выключенном сцеплении. Т.е. пока не нажмёшь педаль сцепления, скорость не включишь и не выключишь. Значит, на валу с вилками, который вторую передачу включает проточка под блокирующий валик разбита, вот и выключается, или блокировка неправильно настроена, или флажок, который валик блокирующий двигает выскочил из гнезда этого валика

Владимир (Padmamukhi) Там причин много, но все они про блокировку

Владимир (Padmamukhi) Попробуй, если скорость можно включить не нажимая на педаль сцепления, значит блокировка не настроена.

Рустам (Fulvius) Спасибо огромное!!! Обязательно посмотрю валик. Скорость без нажима на сцепление не включается абсолютно, она даже при нажатии с трудом иногда включается

Владимир (Padmamukhi) у меня скорости включаются легче чем на жигулях

Владимир (Padmamukhi) Просто надо правильно всё настроить

Паша (Yaen) Отрегулируй синхроны.и на крышке КПП с правой стороны есть крышка на 4 болтах.там пружины и шарики.меняй их.пружинки просели не фиксируют ползуны.

Рустам (Fulvius) спасибо

Владимир (Padmamukhi) Синхронизаторов на КПП т-25 нету, и если выключается скорость, то пружинки не помогут, будет только труднее скорость включить.

Владимир (Padmamukhi) там только регулировать положение блокирующего валика при включенном сцеплении и выключенном. Регулируется маленькой тягой с правой стороны если смотреть по ходу трактора. Тяга межту валом, проходящим через всю коробку от педали сцепления и валиком, который двигает блокирующий валик. Там несложно...

Паша (Yaen) Извеняюсь за неправельно выразился.но фиксаторы держут ползун.следственно и вилки.и если фиксаторы будут попрослаблены то под нагрузкой будет выбивать одну из передач.у меня выбивало под нагрузкой 2 передачу и пониженую.заменил фиксаторы и забыл.а регулировал тягой.толку не было выроботка большая.

Владимир (Padmamukhi) ползун удерживает блокирующий валик. Он для того и предназначет. На сильно старых моделях его небыло, но потом стали ставить. Когда нажимаешь педаль сцепления, валик отходит и ползун может свободно перемещаться. Когда ногу с педали уберёшь, то валик блокирует этот ползун.

Паша (Yaen) У меня нет валика.трактор старый.стоят пружины и шарики.я бы не говорил если б не разбирал.хотел переключить передачу включилось 2.а выкл не мог.я крышку с боку вскрыл ползун поправил он не фиксируется.держал рычаг доехал.на плите с правой стороны есть крышка на 4 болтах.ее вскрыл там пружинки.4шт.одна лопнула.я все поменял.передачи перестало выбивать.

Владимир (Padmamukhi) Он стоит под пружинками, снизу ползунов. Вроде с 70-х годов его уже стали ставить. Вот с книжки 1972 года http://f6.s.qip.ru/FspxfjJQ.png

Владимир (Padmamukhi) Только у меня трактор 1983 года там привод валика не посередине валика а с торца.

Владимир (Padmamukhi) И немного по-другому установлен.

Владимир (Padmamukhi) У меня вот так http://f6.s.qip.ru/FspxfjJR.png

WWW.SNOWMOBILE.RU • Самодельные трактора,мотоблоки. (страница 6)

А сделал заднюю передачу за два дня. .... меня друзья кулибины, за дерзость выложить сдесь материал по самодельной пилораме.

Самодельный мотоблок,и все к нему. | Fermer.Ru - Фермер.Ру ...

Mar 11, 2012 - Разве нет самодельных мотоблоков??? fotku dread. Верх. Войдите или .... Жалею,что не сделал ременную передачу двойной(((. Общее понижение оборотов .... Задняя скорость предусмотрена? Верх. Войдите или ... Самодельный минитрактор с ременным сцеплением и червячным ...

Что может потянуть трактор?

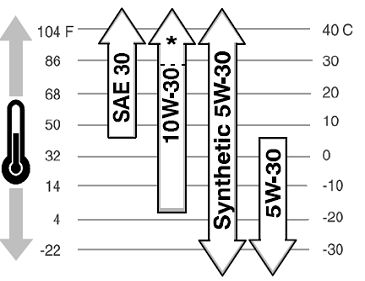

Что может потянуть трактор? Какое масло заливать в трактор

Какое масло заливать в трактор Какой трактор лучше

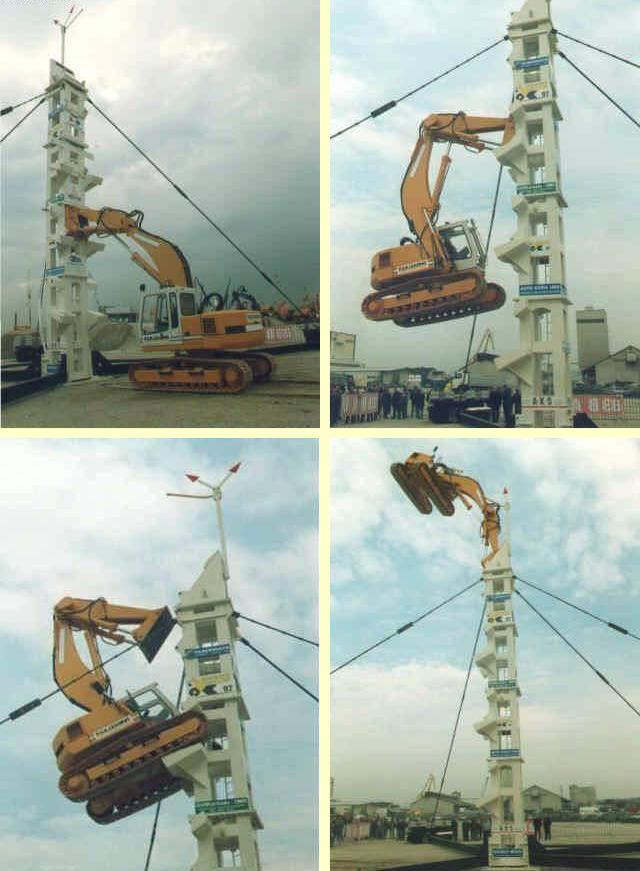

Какой трактор лучше Невероятно, что могут делать эти 3 машиниста с экскаваторами!

Невероятно, что могут делать эти 3 машиниста с экскаваторами! Какой экскаватор лучше, гусеничный или колёсный

Какой экскаватор лучше, гусеничный или колёсный