Двигатель. | Автор топика: Yura

лучший двигатель--это педали моего велосипеда.

Sergey (Lucho) СИСТЕМА СМАЗКИ

Назначение системы смазки

Детали кривошипно-шатунного и газораспределительного механизмов перемещаются относительно друг друга.

Одним из наиболее эффективных способов уменьшения трения является ввод слоя смазки между трущимися поверхностями. Смазка, прилипая к поверхности, создает на ней прочную пленку, которая, разделяя детали, заменяет сухое трение между ними трением частиц смазки между собой. Так как в работающем двигателе масло беспрерывно циркулирует, оно одновременно охлаждает трущиеся детали и уносит твердые частицы, образовавшиеся в результате их износа. Помимо того, детали, смазываемые маслом, меньше подвержены действию коррозии, а зазоры между ними значительно уплотняются.

На современные системы смазки, кроме вышеперечисленных, возлагаются еще и управляющие функции. Моторное масло работает в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода ГРМ, системах регулирования фаз газораспределения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной подаче масла теряется мощность двигателя, повышается износ деталей и в результате их нагрева возможно выплавление подшипников, заклинивание поршней и остановка двигателя. Избыточная подача масла приводит к проникновению его в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы свечей зажигания.

Принцип работы

Так как отдельные детали двигателя работают в неодинаковых условиях, то смазка их также должна быть неодинакова. К наиболее нагруженным деталям масло подается под давлением, а к менее нагруженным – самотеком или разбрызгиванием. Системы, в которых смазка деталей производится разными способами, называются комбинированными.

При работе двигателя масляный насос обеспечивает непрерывную циркуляцию масла по системе. Под давлением оно поступает в масляный фильтр, а далее к коренным и шатунным подшипникам коленвала, поршневым пальцам, опорам и кулачкам распредвала, оси коромысел привода клапанов. В зависимости от конструкции мотора масло подается под давлением к валу турбокомпрессора, на внутреннюю поверхность поршней для их охлаждения, в гидротолкатели клапанов и исполнительные механизмы систем фазовращения.

На поверхности цилиндров масло попадает путем разбрызгивания через отверстия в нижней головке шатуна или форсунки в нижней части блока цилиндров. Попадая на стенки цилиндров, оно снижает трение при движении поршня и обеспечивает свободу перемещения компрессионных и маслосъемных колец.

Со смазанных под давлением деталей капли масла падают в поддон. Попадая на вращающиеся части кривошипно-шатунного механизма, они разбрызгиваются, создавая в картере так называемый масляный туман. Оседая на деталях двигателя, он обеспечивает их смазку. Осажденное масло затем стекает в поддон картера, и цикл повторяется вновь.

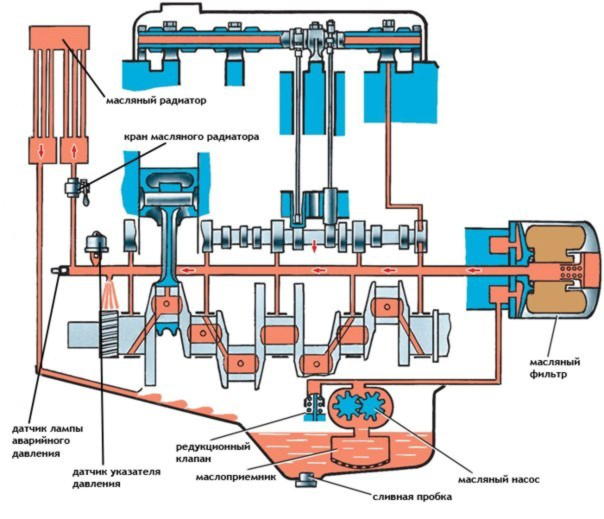

Sergey (Lucho) Устройство системы смазки

Система смазки двигателя включает в себя поддон картера с пробкой слива масла, масляный насос с редукционным клапаном, маслоприемник с сетчатым фильтром, масляный фильтр с предохранительным и перепускным клапанами, систему масляных каналов в блоке цилиндров, головке цилиндров, коленчатом и распределительном валах, датчик давления масла с контрольной лампой и маслозаливную горловину. В некоторых двигателях в систему смазки включен масляный радиатор.

Поддон картера представляет собой резервуар для хранения масла. Уровень масла в поддоне контролируется с помощью щупа, на котором нанесены метки максимально и минимально возможного уровня. Из поддона масло поступает через маслоприемник с сетчатым фильтром к масляному насосу. Маслоприемник может быть неподвижным или плавающего типа. Емкость системы смазки легкового автомобиля, в зависимости от объема и типа двигателя, может составлять от 3, 5 до 7, 5 литров. Причем указываемая в инструкции емкость имеет два значения - одно относится непосредственно к системе смазки двигателя, а второе указывает на необходимое количество масла с учетом емкости масляного фильтра.

В зависимости от конструкции двигателя давление масла в нем должно составлять от 2 до 15 бар. Масляный насос служит для создания необходимого давления в системе смазки и подачи масла к трущимся поверхностям. Масляный насос может иметь привод от коленчатого вала, распределительного вала или дополнительного приводного вала.

В автомобильных двигателях в основном применяются шестеренные насосы в силу своей простоты и дешевизны. Они бывают двух типов: с наружным и внутренним зацеплением. В первом шестерни насоса расположены рядом, а во втором – одна шестерня внутри другой. Поэтому насос с внутренним зацеплением более компактен. Ведущая шестерня устанавливается на приводном валике, а ведомая свободно вращается. Шестерни устанавливают в корпусе насоса с небольшими зазорами. Во время работы вращающиеся в разные стороны шестерни захватывают масло из поддона и переносят его во впадинах между зубьями в масляную магистраль. При повышении частоты вращения коленвала производительность насоса пропорционально возрастает, в то время как потребление масла самим двигателем меняется незначительно. Кроме того, шестеренные насосы не создают высокого давления, отнимают до 8% мощности мотора и не всегда способны обеспечить работу систем современного автомобиля (например, систем изменения фаз газораспределения). Поэтому были разработаны масляные насосы регулируемой производительности, которые способны создавать более высокие значения давления масла, отнимают меньше мощности у двигателя и обеспечивают постоянство давления в системе, независимо от оборотов коленвала. К таким конструкциям относятся, например, пластинчатый (шиберный) насос, героторный насос и насос с маятниковыми золотниками.

В некоторых двигателях устанавливают двухсекционные масляные насосы. Первая секция предназначена для подачи масла в систему смазки двигателя, вторая – для подачи масла в масляный радиатор.

Sergey (Lucho) Производительность масляного насоса рассчитывается с запасом так, чтобы даже при самых неблагоприятных условиях эксплуатации (высокие температуры, износ деталей и др.) давление в системе оставалось достаточным для подвода масла к трущимся поверхностям. Однако при этом в непрогретом двигателе давление масла может превысить допустимые значения. Для предотвращения разрушения масляных магистралей в системах смазки с нерегулируемым насосом служит редукционный клапан. Самая распространенная конструкция представляет собой плунжер и пружину установленные в корпусе с отверстиями. При избыточном давлении в системе плунжер, сжимая пружину, перемещается, и часть масла поступает обратно в поддон картера. Величина давления, при которой срабатывает клапан, зависит от жесткости пружины. Устанавливается редукционный клапан на выходе масляного насоса. В некоторых системах устанавливают редукционный клапан и в конце масляной магистрали – для предотвращения колебаний давления при изменении гидравлического сопротивления системы и расхода масла.

Качество масла в двигателе снижается с течением времени, так как оно засоряется мелкой металлической пылью, появляющейся в результате износа деталей, частицами нагара, образовывающегося в результате сгорания его на стенках цилиндров. При высокой температуре деталей масло коксуется, образуются смолы и лакообразные продукты. Все эти примеси являются вредными и оказывают существенное влияние на ускорение износа деталей автомобиля. Для очистки масла от вредных примесей в системе смазки устанавливается фильтр, который заменяется при каждой смене масла. Подробнее о фильтрах.

В жаркое время года и при эксплуатации автомобиля в тяжелых дорожных условиях температура масла настолько повышается, что оно становится очень жидким и давление в системе смазки падает. Для предотвращения разжижения масла в систему смазки могут включаться масляные радиаторы. Они бывают двух типов: с воздушным и с жидкостным охлаждением. Первые устанавливаются перед радиатором системы охлаждения и охлаждаются потоком воздуха. Вторые включаются в контур системы охлаждения, что обеспечивает постоянство температуры масла во время работы двигателя и быстрый подогрев его при пуске холодного двигателя. Масло проходит по трубкам радиатора, которые омываются охлаждающей жидкостью. В таких системах смазки устанавливается термостат. Термостат не допускает подачу масла в радиатор, пока оно не прогреется до рабочей температуры. Затем он открывается, и масло начинает поступать в радиатор, где происходит его охлаждение. В более простых конструкциях радиатор подключается вручную водителем с помощью краника.

Для контроля давления масла в системе смазки устанавливается датчик с контрольной лампой красного света на панели приборов. Ее мигание или свечение при работе двигателя сигнализирует о недопустимом снижении давления. В этом случае двигатель необходимо немедленно заглушить. В некоторых автомобилях датчик давления масла может быть связан с блоком управления, который при опасном снижении давления сам останавливает двигатель. Кроме контрольной лампы, в комбинацию приборов могут включаться указатель давления масла и указатель температуры масла. На некоторых современных автомобилях, кроме датчика давления, ставят и датчик контроля уровня масла вместе с контрольной лампой уровня.

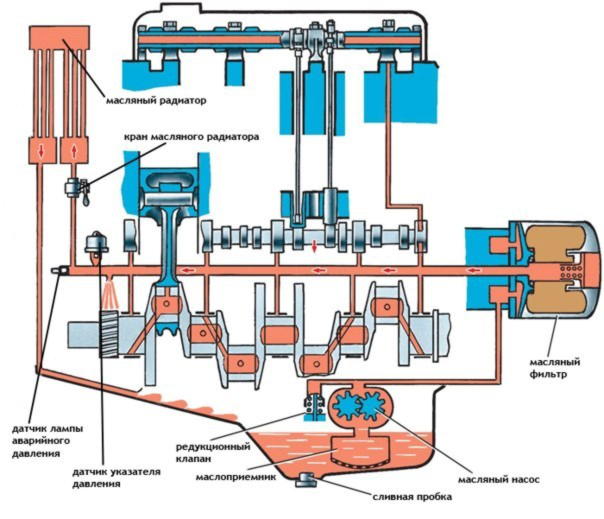

В картере работающего двигателя через зазоры, имеющиеся между зеркалом цилиндра и кольцами, проникают пары топлива и отработавшие газы. Пары топлива конденсируются и разжижают смазку, а отработавшие газы, содержащие в себе пары воды и сернистые соединения, также отрицательно влияют на качество масла и уменьшают срок его службы. Помимо этого, отработавшие газы создают в картере избыточное давление, которое «выдавливает» масло из двигателя через уплотнения. Особенно характерна такая ситуация для изношенных моторов. Поэтому газы необходимо выводить. Но так как они токсичны, то их не просто выбрасывают в атмосферу, а смешав с воздухом, дожигают в цилиндрах.

Sergey (Lucho) Для этого служит система принудительной вентиляции картера. Основными ее частями являются клапан, маслоотделитель и воздушные шланги. Воздух из впускного тракта через шланг системы вентиляции поступает в картер, где смешивается с картерными газами, а затем через клапан снова направляется во впускной коллектор. Производительность системы зависит от нагрузки двигателя. При малых оборотах разряжение на впуске высокое, плунжер клапана системы вентиляции открыт немного, поэтому и количество пропускаемых картерных газов невелико. С ростом оборотов разряжение падает, и клапан открывается на большую величину – соответственно и увеличивается объем пропускаемых картерных газов. Маслоотделитель предотвращает попадание масляного тумана во впускной тракт и, соответственно, в цилиндры двигателя. В маслоотделителе скорость истечения картерных газов вначале замедляется, а затем они приводятся во вращательное движение. В результате капли масла осаждаются на стенках и стекают в поддон.

Sergey (Lucho) Основные неисправности системы смазки

Внешними признаками неисправности системы смазки являются пониженное или повышенное давление масла в системе и ухудшение качества масла вследствие загрязнения.

Понижение давления возможно в результате недостаточного уровня масла, разжижения его, подтекания через неплотности в соединениях, загрязнения сетчатого фильтра маслоприемника, износа деталей масляного насоса, заедания редукционного клапана в открытом положении и вследствие износа подшипников коленчатого и распределительного валов.

Проверять уровень масла следует на прогретом двигателе, но не сразу после его остановки, а через 3-5 минут с тем, чтобы масло успело стечь. Если уровень ниже нормы, необходимо долить масло в поддон картера, предварительно выявив и устранив причину. Внешним осмотром выявляются течи масла из-под крышки привода распределительного вала, крышки клапанного механизма, блока цилиндров, масляного фильтра, а также из пробки заливной горловины, через штуцер датчика давления масла, из-под крышки маслоотделителя системы вентиляции картера и через уплотнитель маслоизмерительного щупа. Уровень масла может падать вследствие износа сальников стержней клапанов, износа и закоксовывания поршневых колец или их поломки, износа поршней и их канавок, износа цилиндров двигателя, износа стержней клапанов и их направляющих втулок, а также закоксовывания прорезей маслосъемных колец или заполнение их масляными отложениями. Эти неисправности приводят к повышенному расходу масла и, соответственно, падению давления в системе.

Повышение давления в системе смазки возможно вследствие применения масла с повышенной вязкостью, заедания редукционного клапана в закрытом положении и засорения маслопроводов.

Так как коленвал совершает вращательное движение, то под действием центробежных сил на стенках его масляных каналов откладываются продукты износа двигателя. Со временем проходное сечение этих каналов уменьшается настолько, что шатунный подшипник начинает испытывать масляное голодание. Усиленному загрязнению каналов способствует применение некачественного или не соответствующего двигателю масла, регулярная эксплуатации мотора в интенсивных режимах и несвоевременная замена масла.

Каналы подвода масла к гидрокомпенсаторам со временем также могут закоксовываться, и тогда гидрокомпенсатор перестает работать. Если его заклинит при открытом клапане, это приведет к выбиванию клапана поршнем. При этом разрушается сам гидрокомпенсатор и возможны повреждения распредвала, поршней, шатунов и появление трещин в головке блока цилиндров. Вероятны масляные проблемы и с гидронатяжителями, обеспечивающими натяжку ремней и цепей привода распредвалов. Их каналы также забиваются, что может стать причиной поломки ГРМ и разрушения головки блока цилиндров. При наличии в ГРМ механизма изменения фаз газораспределения грязь может спровоцировать отказ или нарушение его работы.

При эксплуатации автомобиля возможны случаи, когда может быть неисправен указатель давления масла. Для проверки правильности действия указателя давления вместо датчика ввертывают штуцер контрольного манометра и, сравнивая показания с проверяемым прибором, судят о его работе.

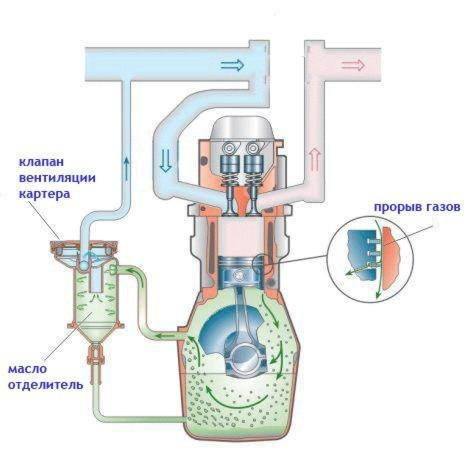

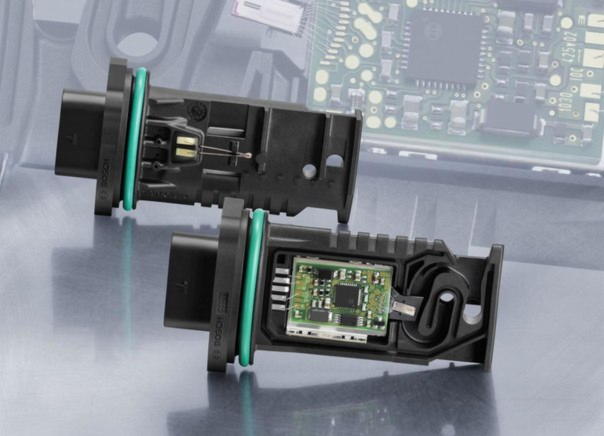

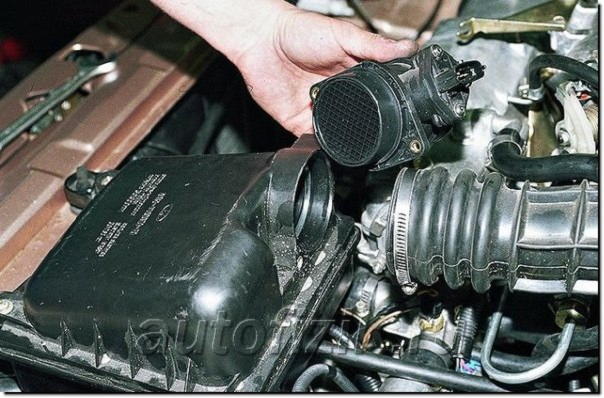

Sergey (Lucho) Датчик массового расхода воздуха (ДМРВ)

Датчик ДМРВ – электронное устройство, измеряющее массу воздуха, поступающего в приемный коллектор двигателя внутреннего сгорания.

Сигнал, полученный с датчика, используется электронным блоком управления двигателем. Этот сигнал, в сочетании с сигналами других датчиков, к примеру, лямбда-зонда, используется для вычисления объема топлива, которое необходимо впрыснуть в камеру сгорания для того, чтобы получить так называемое стехиометрическое соотношение бензина и воздуха при работе двигателя под определенной нагрузкой.

Датчик массового расхода воздуха - важный компонент системы распределенного впрыска, и начало его массового применения совпадает по времени с появлением на рынке электроники недорогих микропроцессоров. General Motors (GM) стала первой автомобильной компанией, которая применила датчик дмрв на основе нагретой проволоки.

Управляемые компьютерной программой системы впрыска стали появляться в серийных автомобилях в начале восьмидесятых, и датчик массового расхода появился вместе с ними. Датчик массового расхода воздуха – перевод английского названия mass airflow meter, MAF. В обиходе, говоря «расходомер», автолюбители чаще всего имеют в виду ДМРВ.

Устройство датчика массового расхода воздуха

В мировой практике в разное время применялся целый ряд ДМРВ различной конструкции. Однако самая распространенная в наше время конструкция – ДМРВ на основе нагретой проволоки. Второй достаточно распространенный тип – расходомеры на основе флюгерной заслонки.

Датчик дмрв на основе нагретой проволоки. Чувствительный элемент датчика устанавливается в середине патрубка, встроенного в воздухозаборник, через который проходит воздух. Чувствительный элемент датчика – две тонкие платиновые нити, на которые после включения зажигания подается электроток. Под воздействием электричества нити нагреваются. При поступлении воздуха нити охлаждаются, и их сопротивление меняется. Блок управления двигателем отслеживает изменения в сопротивлении и интерпретирует их как сигнал, свидетельствующий об уменьшении или увеличении потока воздуха.

Достоинства датчика на основе нагретой проволоки по сравнению с дмрв на основе с флюгерной заслонки: быстрая реакция на изменения потока воздуха; не создает препятствий воздушному потоку; имеет небольшие габариты; нет движущихся частей, ниже стоимость; датчик измеряет массу проходящего воздуха, а не объем (что важно в соответствии с теорией об идеальной топливной смеси).

Недостатки: датчик сильно подвержен загрязнению.

Датчик массового расхода воздуха с флюгерной заслонкой часто применялся в конце восьмидесятых – начале девяностых в период, когда наиболее распространенной системой электронно-управляемого впрыска был моновпрыск. Чувствительным элементом датчика служила заслонка во впускном коллекторе. Проходя через заслонку, поток воздуха приоткрывает ее. На оси заслонки установлен потенциометр, изменяющий сопротивление пропорционально углу поворота заслонки.

Иногда датчики с заслонкой снабжали регулировочным винтом для ручной настройки топливовоздушной смеси. Настройка позволяла части потока проходить мимо заслонки. Таким образом можно было, продолжая измерять динамические параметры потока воздуха, заведомо частично обеднять либо обогащать смесь в зависимости от средней температуры воздуха в регионе, высоты над уровнем моря и тп.

Обычно вместе с заслоночным датчиком дмрв также устанавливался датчик температуры и давления.

В сравнении с современным проволочным дмрв, датчик с заслонкой обладает рядом недостатков:

заслонка ограничивает поток воздуха, соответственно снижается мощность двигателя;

точность измерений зависит от износа подвижных механических частей и контактов потенциометра;

за счет сложности обладает более высокой стоимостью.

Общим в конструкции датчиков является защитная сетка, служащая для сглаживания потока воздуха.

Sergey (Lucho) Альтернативные конструкции ДМРВ

В некоторых автомобилях компании GM используются дмрв на основе «холодной проволоки». В этих датчиках измеряется самоиндукция чувствительного элемента, возникающая при соприкосновении с проходящим потоком воздуха.

Расходомеры на основе явления срыва вихрей. Принцип действия основан на теории физика Теодора фон Кармана. В конструкции датчика этого типа измеряется частота срыва вихрей, образующих так называемую "дорожку Кармана". Согласно теории частота срыва прямо пропорциональна скорости потока.

Мембранный расходомер. Ультрасовременная конструкция, основанная на применении тончайшей мембраны, помещенной в поток воздуха. На подветренной и наветренной сторонах установлены датчики температуры. При движении автомобиля подветренная и наветренная стороны охлаждаются неравномерно. Именно эту разницу оценивает блок управления.

Вопросы эксплуатации ДМРВ

В большинстве случаев, современные датчики дмрв выходят из строя при значительном пробеге или использовании автомобиля в тяжелых климатических условиях, особенно, в случае если воздух сильно загрязнен частицами пыли или грязи. В случае отступления от регламента замены воздушного фильтра грязь проникает в корпус датчика и оседает на нитях. Именно это обстоятельство часто становится причиной «отказа» датчика, хотя на деле его просто необходимо почистить, и работоспособность восстановится в полном объеме.

Конструкторы нашли способ устранения незначительных загрязнений, не требующий вмешательства со стороны человека. В большинстве датчиков имеется специальное реле, которое после включения зажигания, на несколько долей секунды запитывает нити датчика током высокого напряжения. Если налипшие на него частицы имеют органическую структуру, они могут просто сгореть или испариться. К сожалению, при значительном загрязнении система самоочистки бессильна.

При выходе из строя датчика, блок управления двигателем переходит в аварийный режим, не позволяющий развить высокую скорость. На панели приборов загорается сигнализатор неисправности двигателя «check engine». Определить работоспособность датчика можно, измерив омметром сопротивление на разъеме, либо подключив сканер для компьютерной диагностики к компьютеру автомобиля. Если сопротивление есть, нити датчика, скорее всего, целы, и можно попытаться очистить их специальным средством, а если его под рукой нет, воспользоваться очистителем карбюраторов и небольшим ватным тампоном. Касаться электронных компонентов датчика руками не рекомендуется.

Sergey (Lucho) Система рециркуляции картерных газов

Система рециркуляции картерных газов - способ продлить жизнь двигателя

Как бы ни были совершенны современные технологии, но сделать абсолютно герметичной пару трения «зеркало цилиндра – поршневые кольца» пока невозможно. Поэтому при работе двигателя внутреннего сгорания в масляном поддоне скапливаются картерные газы как продукт сгорания топливо-воздушной смеси. Так как газы попадают в поддон через неплотно прилегающие к стенкам цилиндра поршневые кольца, газов в картере тем больше, чем больше износ колец и поршней.

Газы снижают срок эксплуатации масла, снижают отвод тепла от цилиндров и создают избыточное давление на все уплотнения в блоке. Масло просачивается наружу и загрязняет поверхность блока и все, что находится в моторном отсеке.

Чтобы этого избежать, инженеры придумали способ удаления из картера скапливающихся газов.

Развитие системы рециркуляции картерных газов

Сначала система выглядела просто - из картера выводилась трубка, которая выпускала газы в атмосферу, загрязняя ее. Однако со временем нормы по выбросу вредных веществ автомобилями стали гораздо строже, и если они не соблюдены, производитель может столкнуться с запретом на продажу модели в той или иной стране. С учетом этих требований была разработана замкнутая система вентиляции, получившая название «система рециркуляции картерных газов».

Как работает система рециркуляции картерных газов

В современной замкнутой системе газы выбрасываются не в атотмосферу, их направляют обратно в двигатель. Другими словами, выведенная из картера трубка другим концом присоединена к коллектору системы впуска. Газы из картера подаются в камеру сгорания, где часть их сгорает, а остаток выбрасывается в атмосферу через систему выпуска. Незначительная часть газов вновь попадет в картер двигателя. Таким образом, процесс идет непрерывно

Устройство системы рециркуляции

В верхней части картера располагается маслоотделитель в виде полой коробки. В ней находится маслоотражатель, в задачу которого входит максимально освободить картерные газы от частиц «уносимого» ими масла. Коробка маслоотделителя имеет вывод для трубопровода вентиляции картера. Далее на пути газов установлен клапан принудительной вентиляции картера, играющий ключевую роль в системе рециркуляции. Для нормальной работы двигателя разрежение должно всегда поддерживаться на определенном уровне и для этого клапан откалиброван на три варианта срабатывания.

Варианты срабатывания клапана принудительной вентиляции

Вариант 1. В пространстве за дросселем создается очень низкое давление - 500 …- 700 mBar, что неприемлемо для системы вентиляции. В эти моменты поршень клапана под действием разряжения запирает клапан, преодолев сопротивление пружины.

Проверить исправность клапана на холостом ходу можно, сняв крышку маслозаливной горловины и положив листок бумаги, который начнет повторять действия наподобие мембраны – подниматься и опускаться.

Вариант 2. При полном открытии дросселя давление равно атмосферному или превышает его, скажем, при работе установленной на двигатель турбины, и может достигать + 500 +700 mBar. Поршень в этом случае под действием давления закрывает клапан для прохода газов.

Вариант 3. При нормальном давлении поршень занимает среднее положение, отвод картерных газов стабилен.

Проверить это можно так: листок бумаги «присосется» к заливной масляной горловине при увеличении оборотов до 2000-3000 об/мин.

Sergey (Lucho) Редукционный клапан системы вентиляции картерных газов

При работе на более высоких оборотах, когда давление на впуске равно атмосферному или даже превышает его, просто необходима вентиляция картера, так как прорыв газов увеличивается. В таких режимах источник разрежения находится в районе перепада давлений перед и до дроссельной заслонки. Но при наличии турбокомпрессора на входе будет слишком большое разрежение, и его необходимо уравновесить. Для этих целей служит редукционный клапан, устанавливаемый обычно за дроссельной заслонкой и срабатывающий за счет разряжения в впускном коллекторе в момент открытия заслонки. Клапан рециркуляции картерных газов выполнен в корпусе из пластика с входным и выходным штуцерами и состоит из двух полостей, мембраны и пружины.

Работа редукционного клапана

Когда разрежение находится в пределах нормы, пружина клапана не нагружена, мембрана приподнята, и картерные газы могут свободно проходить через открытый штуцер.

Когда давление слишком низкое, диафрагма начинает уходить вниз, преодолевая усилие пружины, и закрывает основной выход. В этот момент картерные газы устремляются в обходной канал с калиброванным под определенную пропускную способность отверстием.

Побочные эффекты работы системы рециркуляции

Однако, решая одну проблему, система рециркуляции картерных газов создает другую. Газы, выводящиеся из поддона, несмотря на маслоотделитель, захватывают с собой частички масла в виде масляного тумана, которые вместе с ними попадают в рабочую смесь и далее в камеру сгорания. Это вызывает сбои в работе двигателя. Помимо этого частицы масла осаждаются на внутренних поверхностях каналов выхода газов и элементах клапана рециркуляции и дроссельной заслонке. Это, в свою очередь, уменьшает проходное сечение каналов и ведет к выходу клапана рециркуляции из строя, что может привести к повышению вредных веществ в выхлопе. При заклинивании диафрагмы возникающий расход масла напрямую зависит от текущего режима нагрузки двигателя. В таких случаях клапан подлежит замене.

Если своевременно не производить замену шлангов, которые рекомендуется менять вместе с клапаном рециркуляции, наступает их естественное старение, ведущее к появлению трещин и разрывов. При появлении масляных пятен в районе уплотнений двигателя, увеличении расхода масла и топлива, а также нестабильной работе двигателя лучше сразу обратиться в сервис для проведения диагностики работы систем двигателя и системы рециркуляции в частности, чтобы избежать дорогостоящего ремонта в будущем.

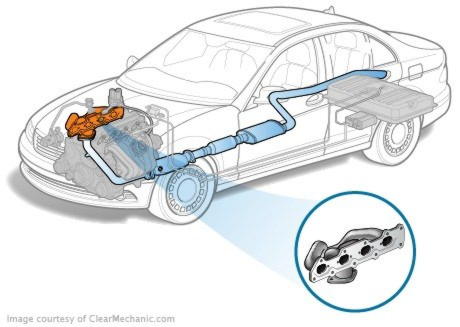

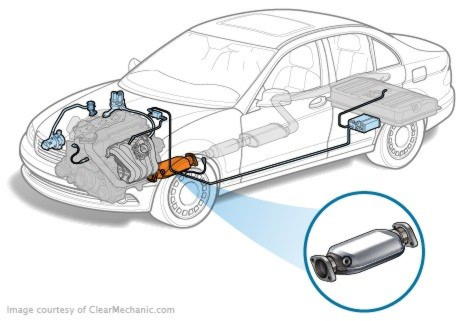

Sergey (Lucho) Каталитический нейтрализатор

Каталитический нейтрализатор предназначен для уменьшения количества вредных выбросов в окружающую среду.

В наши дни катализатор устанавливается во все автомобили - как с дизельными, так и с бензиновыми двигателями. Это обусловлено тем, что в подавляющем большинстве стран введены жесткие нормы по ограничению содержания вредных веществ, попадающих в атмосферу с выхлопными газами. Пример таких норм - классификация Евро.

Чтобы нейтрализатор не выходил из строя, рекомендуется использовать неэтилированное топливо

Как правило, катализатор устанавливается либо перед глушителем, либо позади выпускного коллектора. Основными частями данной запчасти являются блок-носитель, корпус и теплоизоляция. Главным элементом нейтрализатора выступает блок-носитель, который состоит из сот-ячеек. Блок-носитель покрывается слоем теплоизолятора и запирается в корпус из металла. Для того, чтобы катализатор работал наиболее эффективно, температура должна составлять порядка 300 градусов.

Виды каталитических нейтрализаторов

В зависимости от материала, катализаторы могут быть керамическими и металлическими. Наибольшее распространение получили керамические детали. Существенным преимуществом данного вида является невысокая цена. Среди минусов следует отметить восприимчивость к механическим повреждениям. Металлические аналоги являются более долговечными, однако имеют довольно высокую стоимость.

Правила эксплуатации каталитического нейтрализатора

Чтобы нейтрализатор не выходил из строя, рекомендуется использовать неэтилированное топливо. Это объясняется тем, что в этилированном бензине содержатся вещества, которые портят поверхность запчасти.

Следует помнить о том, что катализатор нагревается во время работы двигателя, поэтому не следует парковаться вблизи легковоспламеняющихся предметов: сухих листьев, бумаги и д.р.

В общем виде рекомендации можно свести к следующим принципам:

Избегать частых повторных включений стартера, если двигатель не запустился с первого раза;

Не проверять цилиндры, отключив свечи зажигания;

Не запускать двигатель с помощью буксировки.

Если катализатор сломался

Самым очевидным признаком неисправности катализатора является горящая лампочка, которая сигнализирует о неполадках в двигателе. Водитель может слышать дребезжание, которое появляется почти сразу после поломки детали. В таких случаях следует отвезти автомобиль на диагностику и при необходимости произвести ремонт двигателя. Чтобы проверить, действительно ли двигатель не запускается из-за неисправного каталитического нейтрализатора, можно попробовать завести автомобиль без датчика кислорода, расположенного перед катализатором.

Если возникла необходимость в новой детали, то можно приобрести либо оригинальный, либо универсальный катализатор. В первом случае придется отдать довольно большую сумму, поэтому многие владельцы автомобилей отдают предпочтение универсальному нейтрализатору.

Альтернативным вариантом может стать замена катализатора на пламегаситель (резонатор). Преимуществами в данном случае станут небольшие затраты и высокая надежность детали. Замена на пламегаситель будет особенно актуальна в случаях, когда автомобиль имеет большой пробег, так как каталитический нейтрализатор в таких машинах может прослужить очень недолго.

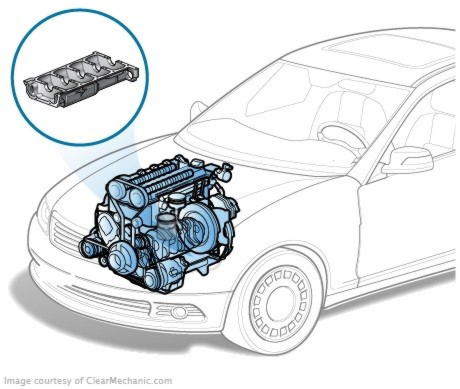

Sergey (Lucho) Выпускной коллектор

Выпускной коллектор является элементом выхлопной системы и предназначен для соединения потоков выхлопных газов, выбрасываемых из разных цилиндров, и выброс их в общую приемную трубу выхлопной системы.

Как правило, выпускной коллектор это достаточно простая по устройству деталь из чугуна или нержавеющей стали. Часть двигателей комплектуется равнодлинным коллекторами из стальных труб. Среди основных видов коллекторов – цельный и трубчатый. Первый тип состоит из коротких каналов, ведущих в единую камеру. Коллекторы такого типа чаще всего получают путем отливки из чугуна. Цельные коллекторы отличаются низкой эффективностью из-за того, что короткие каналы не обеспечивают нужный уровень продува камеры сгорания. Достоинством данного вида является невысокая цена.

Что касается трубчатых коллекторов, то в современных автомобилях этот вид постепенно становится доминирующим. Детали этого типа обычно изготавливают из нержавеющей стали, иногда из керамики. Трубчатые коллекторы улучшают показатели мощности, и в последнее время этим их качеством производителя начинают пользоваться все активнее. К примеру, в ряде мотоциклетных двигателей Yamaha выпускной коллектор снабжен системой интеллектуального управления обратным давлением. Это означает, что в нем есть электронно управляемые шторки, способные прикрывать и открывать выходное отверстие в зависимости от режима работы. Таким образом показатели волнообразного обратного давления в выпускном тракте выравниваются и становятся величиной более-менее постоянной, что позволяет избежать образования завихрений при резком увеличении оборотов. С подобными системами экспериментируют и многие производители автомобилей.

Коллекторы двигателей с большим количеством цилиндров отличаются от обычных обязательным наличием резонатора. Дело в том, что коллекторы таких двигателей, как правило, разделены на две части. К примеру, если у двигателя 8 цилиндров, то частей будет две. В первую часть попадают выхлопные газы из первого, второго, третьего и четвертого цилиндров, а во вторую - из цилиндров с пятого по восьмой. При работе двигателя существует определенный порядок срабатывания цилиндров - смесь поджигается в них не подряд, а по определенному алгоритму. Поэтому возникают ситуации, при которых выхлопные газы за короткий промежуток времени попадают в одну часть коллектора из двух и более цилиндров, а вторая часть при этом не задействована. Естественно, в работающей в данный момент части возникает высокое давление, которое приемная труба принять сразу не способна. Для снижения его две части коллектора объединяют перемычкой, резонатором, отводящим часть газов в незадействованную часть для снижения давления в рабочей. Зачастую для более кардинального решения этой проблемы такие двигатели оснащают двумя независимыми коллекторами и двумя независимыми выхлопными трактами. Именно поэтому у автомобилей с мощными двигателями зачастую можно видеть две выхлопные трубы.

Sergey (Lucho) Принцип работы выпускного коллектора

Одной стороной коллектор крепится к головке блока цилиндров там, где в нем предусмотрены окна для выпуска отработанных газов из цилиндров. С другой стороны к нему посредством фланцевого соединения крепится приемная труба, либо катализатор, в зависимости от конструкции.

Выхлопные газы попадают в коллектор из камеры сгорания, после чего отражаются от внутренних стенок и естественного препятствия и возвращаются в цилиндр. В результате движения газов в обеих направлениях движение газов в коллекторе носит волнообразный характер. Тем не менее, основное направление потока остается неизменным – от двигателя к выпускному отверстию выхлопного тракта, что обеспечивает эффективную очистку цилиндров от продуктов сгорания. В случае, если двигатель оснащен турбонагнетателем, давление в коллекторе используется для приведения в движение крыльчатки турбины, которую устанавливают сразу за коллектором. В таком случае часть выхлопных газов возвращается в цилиндры, создавая в них повышенное давление, недостижимое путем прямого захвата атмосферного воздуха.

Основные причины неполадок и способы ремонта

Признаком неисправности коллектора в первую очередь становится появление шумов в моторном отсеке. Часто он выходит из строя в случаях перегрева двигателя, когда происходит искривление прилегающей плоскости из-за изменений в структуре металла под воздействием чрезмерно высокой температуры. В этом случае между ним и головкой блока возникает щель, и коллектор приходится менять. Выпускной коллектор постоянно подвергается агрессивному воздействию отработавших газов, а после окончания работы двигателя коллектор остывает, вследствие чего на его внутренних стенках вы конденсат. Поэтому основная проблема коллекторов - появление коррозии. Из-за ржавчины появляются трещины и каверны в металле, ведущие к нарушению герметичности. Проблему можно решить при помощи сварки, однако если процесс зашел слишком далеко, то оптимальным решением станет замена выпускного коллектора.

При мойке двигателя следует дождаться, когда выпускной коллектор остынет. В противном случае появляется риск возникновения трещин или искривления детали вследствие резкого перепада температур.

Выпускной коллектор в спорте и тюнинге

В спортивных автомобилях практически всегда применяют коллекторы трубчатого типа, так как именно в них благодаря равной длине всех труб потоки выхлопных газов, выбрасываемых из всех цилиндров, смешиваются на выходе равномерно. В обиходе такие коллекторы называют "пауками" за характерный внешний вид. Для снижения выброса тепла через стенки коллектора, трубы изнутри и снаружи покрывают специальным керамическим напылением или окрашивают термостойкой краской, выполняющей ту же функцию. С той же целью трубы обматывают полосами ткани, сотканной из базальтовых нитей, обладающих рекордно низкой теплопроводностью. Благодаря этим мерам выхлопные газы остывают в следующих элементах выхлопного тракта, за пределами моторного отсека, и воздух, поступающий в двигатель, имеет более низкую температуру.

Dmitry (Sheba) Двиг можно 1jz/2jz, они легко крутятся, или ЕЖа, тоже хорошие двиги, на стандарте крутят до 500лс

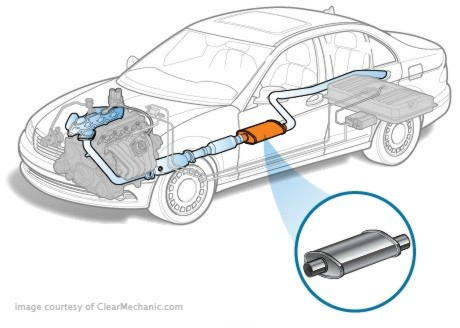

Sergey (Lucho) Глушитель

Глушитель - элемент выхлопной системы автомобиля. Служит для снижении шума от работы двигателя и температуры выхлопных газов.

На заре автомобилестроения выхлопные системы не оснащались глушителями. Из небольшой трубы во внешнюю среду выбрасывался черный дым, а о том, что где-то неподалеку едет машина, можно было узнать по громкому реву. Несмотря на то, что автомобилей было крайне мало, немногочисленные экземпляры пугали не только жителей городов, но и лошадей, остававшихся основным средством передвижения.

Сложившаяся ситуация не устраивала население, и автомобильным разработчикам пришлось позаботиться о том, чтобы шумный транспорт не доставлял неудобств окружающим. В 1894 году был установлен первый глушитель. Он был применен в автомобиле французской фирмы «Panhard-Levassor». Разработка стала популярной, и развитие выхлопных систем пошло семимильными шагами.

Глушитель XIX века во многом отличается от своих современных аналогов, однако уже тогда он выполнял функцию снижения издаваемого автомобилем шума. С тех пор устройство претерпело множество изменений, однако без него по-прежнему не обходится ни один современный автомобиль.

Устройство глушителя

Глушитель представляет собой герметически закрытую металлическую камеру объёмом в несколько литров. Внешне, как правило, напоминает большую флягу цилиндрической или сплюснутой формы, (что, кстати, привело к возникновению жаргонного наименования "банка"), и закрытую сверху и снизу плоскими стенками.Чем больше объем "бочонка", тем лучше характеристики глушителя. К передней стенке глушителя приварен патрубок, соединяющийся с трубой средней части выхлопного тракта, а к задней стенке также посредством сварки прикреплена выхлопная труба, выводящая поток выхлопных газов наружу. Внутри "банки" закреплены многочисленные перегородки с отверстиями, образующие расположенные в шахматном порядке камеры. Проходя сквозь глушитель, пульсирующий поток выхлопных газов постепенно выравнивается, а звуковые волны рассеиваются. Помимо перегородок в глушителе имеется внутренняя перфорированная труба, стальная сетка и звукопоглощающая обивка. Корпус из как правило делается из нержавеющей стали, а в более дешевом исполнении из стали, покрытой тонким слоем алюминия (позволяющего избежать коррозии). Стальная сетка выполняет армирующую функцию, не позволяя «банке» вздуваться под воздействием внутреннего давления. Звукопоглощающий материал изготавливается из негорючего стекловолокна.

Существует два основных вида глушителей: прямоточные и обратнопоточные. Прямоточный глушитель предусматривает движение звуковых волн через отверстия перфорированной трубы, после чего – через сетку и обивку. В обратнопоточных глушителях поток газов меняет свое направление на 90-360 градусов, после чего снова разворачивается перед выходом.

Признаки поломки глушителя

Как и любой элемент выхлопной системы, глушитель подвергается агрессивному воздействию газов, поэтому он может выйти из строя. Наиболее заметным признаком неисправности является увеличение уровня шума, копоть под днищем автомобиля и возникновение резкого запаха выхлопа в салоне и вокруг автомобиля.

Причины возникновения дефектов

Причиной поломки глушителя может стать образование дыр в корпусе вследствие попадания камней или механической деформации, а также появление ржавчины. В первом случае можно осуществить ремонт глушителя при помощи сварки, однако это лишь временная мера. Скорее всего, в конечном итоге потребуется полная замена глушителя. В случае возникновения коррозии сварка также практикуется – проржавевший металл вырезается, а образовавшееся отверстие латается при помощи листа стали. Однако и в том, и в другом случае более действенной мерой будет полная замена вышедшей из строя запчасти.

Sergey (Lucho) Расположение глушителя

Как правило, глушитель располагается под днищем в задней части кузова легкового автомобиля. Однако по тем или иным причинам, как правило, эстетического характера, он может быть перенесен в другое место. К примеру, у Dodge Viper, спортивного автомобиля американского производства, глушитель расположен в средней части кузова, а выхлопные трубы выведены наружу под порогами и смотрят в стороны. В случае экстремально короткой выхлопной системы у модифицированных с целью оптимизации характеристик мощности автомобилей глушитель может располагаться в подкапотном пространстве, а выхлопная труба может выходить в сторону через колесную арку. Однако такая система редко применяется в серийных автомобилях ввиду более высокой, по сравнению со штатной, пожароопасностью.

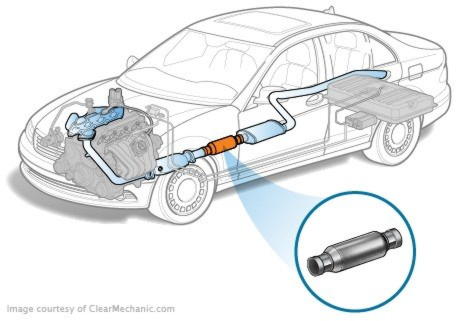

Sergey (Lucho) Резонатор

Резонатор – деталь выхлопной системы, призванная гасить звуковые колебания в среде выхлопных газов.

В выхлопной системе автомобиля резонатор - одна из самых важных деталей. Его размер, конструкция и качество влияют на то, насколько громко будет работать двигатель. Резонатор располагается в центре системы глушителя и выполняет функцию поглощения шумов. При поломке этой детали нарушается работа всей выхлопной системы, шум становится более громким, запах газа проникает в салон автомобиля.

Первый резонатор появился на автомобиле в начале XX века. Снижение уровня шума было первой задачей, которую пришлось решать разработчикам, так как вскоре после появления серийных машин впервые проявилось недовольство пешеходов их чрезмерно шумной работой. С этой детали началось создание полноценной выхлопной системы, которую можно видеть в современных автомобилях.

Принцип работы резонатора

Выхлопные газы образуются в камере сгорания и выводятся из цилиндра через выпускной клапан. После этого они на большой скорости движутся по выпускному коллектору и приемной трубе. При этом температура газовой смеси составляет около 650 градусов Цельсия, поэтому детали выхлопной системы подвергаются серьезной тепловой нагрузке. Далее газовый поток попадает в катализатор, а затем в резонатор, который представляет собой полость с одной или несколькими камерами. Через камеры проходит труба с небольшими отверстиями, по которым перемещаются газы. Прохождение через трубу способствует взаимному поглощению звуковых волн.

Виды резонаторов

Более сложные современные резонаторы могут иметь оболочку, между слоями которой располагается теплоизоляционный материал. Такие детали не только поглощают шумы, но и позволяют защитить кузов от нагревания.

Все чаще в автомобилестроении встречаются комбинированные резонаторы глушителя, которые состоят из двух частей. Первая часть детали основана на классической конструкции с трубой и внутренними переборками, а вторая – заполняется шумопоглощающим материалом (обычно базальтовым волокном). Такие комбинированные резонаторы работают эффективней обычных.

Эксплуатация и неполадки резонатора

Дольше всего служит резонатор с двойным корпусом. Материал должен быть невосприимчивым к коррозии. Как правило, недорогие глушители для автомобилей потребительского рынка делают из алюминированной стали, то есть обычной стали, покрытой тонким слоем алюминия, защищающего поверхность от коррозии. Немаловажную роль играет и объем резонатора. От этого показателя зависит эффективность его работы. Если объема недостаточно, то во время резкого нажатия на педаль газа шумы будут существенно усиливаться, а сама деталь может начать вибрировать.

Как и любая часть выхлопной системы, резонатор подвергается вредному воздействию агрессивных факторов: работа в среде газа, высокие температуры. Из-за этого срок службы деталей выпускной системы весьма невелик. Признаками поломки могут быть усиление шумов, запах выхлопных газов в машине, наличие струек дыма под днищем. В этом случае его следует менять.

Резонатор в автоспорте

Благодаря простоте и небольшому весу резонатор находит применение в автомобильном спорте, однако для этих целей деталь часто подвергается существенным изменениям. Как правило, в спортивные автомобили устанавливают резонаторы, имеющие камеру более сложного типа, которая обеспечивает звукопоглощение и обладает минимальным сопротивлением, то есть не повышает обратное давление в выхлопной системе. Спортивные глушители делают, как правило, из нержавеющей стали, так как у нее более гладкая поверхность (создающая минимум завихрений в системе), и сделанные из нее детали лучше работают в экстремальных температурных режимах

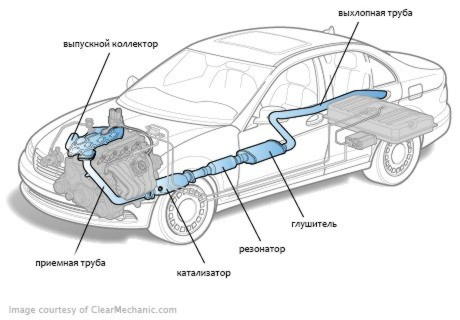

Sergey (Lucho) Выхлопная система автомобиля

Выхлопная система, которую чаще всего называют глушителем, служит для снижения уровня шума от работы двигателя и отвода выхлопных газов в атмосферу.

История создания выхлопной системы автомобиля

До конца XIX века автомобили во время движения издавали сильный рев, а выхлопные газы выбрасывались в атмосферу в виде черных клубов дыма. Такое положение дел не уcтраивало горожан, и правительства ряда стран вынуждены были принять законы, запрещающие автолюбителям нарушать тишину. Сложившаяся ситуация подтолкнула производителей к усовершенствованию выхлопной системы.

Выхлопная система позволяет снизить уровень токсичности выхлопных газов, уровень шума и предотвратить попадание токсичных газов в салон. Дополнительной, но не менее важной функцией системы является улучшение эксплуатационных характеристик двигателя и внешнего вида машины.

Устройство выхлопной системы автомобиля и принцип ее работы

Выхлопную систему часто называют глушителем, однако это не совсем правильно. Среди элементов системы не только глушитель, но и другие устройства. В состав выхлопной системы входит несколько распложенных последовательно элементов. Первый из них - приемный коллектор, который предназначен для отвода выхлопных газов из цилиндров двигателя и вывода их в единую приемную трубу. Сдледом идет приемная труба, обеспечивающая соединение коллектора и катализатора (если он предусмотрен) и средней части глушителя (если катализатора нет). После приемной трубы опционально ставится катализатор, снижающий количество вредных выбросов в выхлопных газах. После катализатора идет резонатор, отвечающий за шумоизоляцию. Далее следует средняя труба, обеспечивающая движение газов от резонатора к глушителю. И наконец, глушитель, сходный по своим функциям с резонатором, но имеющий иной тип устройства.

В зависимости от конструкции двигателя выхлопные газы помимо перечисленных элементов могут проходить через патрубки системы наддува и сам турбонагнетатель.

Достоинства и недостатки выхлопной системы

Из-за того, что все составляющие выхлопной системы расположены в местах, где они постоянно соприкасаются с агрессивной средой (активные химические элементы в выхлопных газах, соль и реагенты на дороге) и подвергаются воздействию высоких температур, они подвержены повышенному износу и часто требуют замены.

Вопросы эксплуатации выхлопной системы

Эффективность работы выхлопной системы во многом зависит от диаметра труб, соединяющих ее элементы, а также от состояния глушителя и катализатора. Если катализатор и глушитель забиты сажей, проветривание цилиндров будет неэффективным, что приводит к снижению мощности и накапливанию продуктов сгорания на внутренних поверхностях цилиндров.

Среди основных неполадок, характерных для выхлопной системы автомобиля, – разрушение коррозией, прогорание стенок системы выхлопных газов, нарушение герметичности. Плохое состояние катализатора влияет на работу двигателя, так как современная компьютерная система впрыска ориентируется в работе на показания датчика температуры, встроенного в корпус этого элемента.

Причины неисправностей могут быть различными. Это и нарушение целостности элементов системы из-за механических повреждений или неплотного соединения основных деталей; эксплуатация автомобиля в неблагоприятных условиях (влажный климат, обильное использования реагента); неполадки в механизме газораспределения; использование низкокачественного топлива и так далее.

В некоторых случаях можно заменить отдельные детали, а иногда приходится менять систему целиком. В процессе точечного ремонта поврежденные участки обычно подвергаются очистке, а обнаруженные дыры латают при помощи сварки.

Sergey (Lucho) Тюнинг выхлопной системы

Вопреки распространенному мнению тюнинг выхлопной системы не просто средство досадить соседям по двору громким ревом по ночам.

Все элементы системы выхлопа легко просматриваются снаружи. Часто именно это обстоятельство, наряду с реальной возможностью увеличения мощности, побуждает владельцев к внесению модификаций в выхлопную систему.

Модифицируя выхлопную систему, если это делается не ради «красоты», преследуют две основные цели. Первая - снижение так называемого обратного давления в системе выхлопа, позволяющее повысить мощность двигателя без изменения объема. Для достижения этой цели необходимо модифицировать систему от начала и до конца. Обратное давление - сопротивление, которое оказывают стенки тракта потоку выхлопных газов. Чтобы снизить его, обычный коллектор меняют на равнодлинный, то есть такой, в котором расстояние, которое проходят потоки газов от каждого из четырех цилиндров по пути к приемной трубе, одинаково. В обиходе такие коллекторы называют "пауками" за характерный внешний вид. Чтобы не создавать узких мест дальше по тракту, все соединительные трубы, включая приемную, меняют на новые, большего диаметра. Кроме того, тракт максимально выпрямляют. Катализатор из такой системы выбрасывают, заменяя упрощенным пламегасителем, а конечный глушитель делают максимально примитивным, прямоточным (то есть создающим минимальное сопротивление потоку газов). В результате всех этих операций поток газов получает возможность проходить весь тракт практически беспрепятственно. К сожалению, возможности «глушителя» что-то глушить после модификации практически исчезают, и система становится весьма шумной.

Второе направление - отвод тепла из моторного отсека. Трубы равнодлинного коллектора, наиболее разогретой части, покрывают специальным термическим напылением, обладающим низкой теплопроводностью. Это позволяет снизить выделение тепла подкапотном пространстве, что положительно влияет на эффективность работы системы впрыска.

Tags: Установка датчика давления масла на мотоблок

подробнее на сайте - Видео датчик давления масла, или указатель давления масла механический,...

Датчик давления масла мотоблока R175, R180, R190 ...

Датчик давления масла мотоблока R175, R180, R190, R195 ... video 2014 мотоблок мтз12 беларусь установка датчика давления ...

Дополнительные приборы | Мотоблок - ремонт и ...

Nov 1, 2014 - Датчик давления масла на Дизель с воздушным охлаждением: ... Рома, На фото видно, что при установке шайбы ремень сядет ниже, ...

Что может потянуть трактор?

Что может потянуть трактор? Какое масло заливать в трактор

Какое масло заливать в трактор Какой трактор лучше

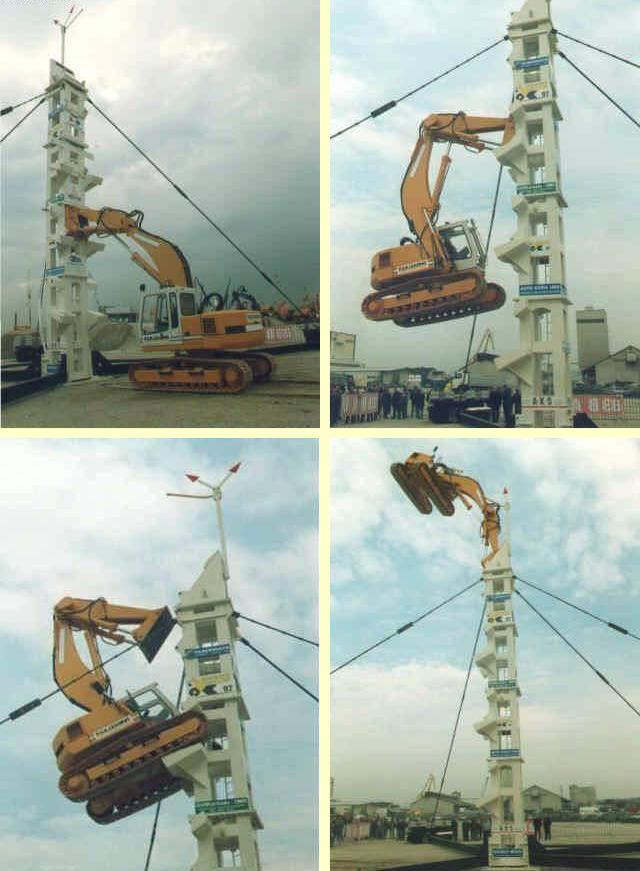

Какой трактор лучше Невероятно, что могут делать эти 3 машиниста с экскаваторами!

Невероятно, что могут делать эти 3 машиниста с экскаваторами! Какой экскаватор лучше, гусеничный или колёсный

Какой экскаватор лучше, гусеничный или колёсный