Мобильный стол для вылазок на природу.

the_unhealthy Давно ловил себя на мысли, что на выездных пикничках гораздо удобнее иметь столешницу с собой, нежели придумывать что-либо из подручных средств на месте.

Описание конструкции: Складной стол 60х120 см, высотой около 60 см, внутри которого помещаются 4 стульчика. В сложенном состоянии представляет шестидесятисантиметровый квадрат толщиной всего менее 8 сантиметров. Для удобства переноса предусмотрена выдвижная ручка. Очень быстро собирается. Единственный минус - это его вес, но в машине вес этого пофиг, да и удобство от этой самоделки с лихвой отодвигает вес на последние места..

Необходимые инструменты и прочая лабуда: Циркулярная пила (опционально), болгарка (с отрезным и шлифовальным диском), сварочный аппарат, дрель (свёрла на 4, 6 и 7 мм), краскопульт (опционально), кисть, ключ (или головка) на 10, шестигранник (опционально. В зависимости от применения болтов), клёпочник, рулетка, пара струбцин. Так же потребуется краска, грунтовка ГФ-21, цинкарь. Небольшое количество жидких гвоздей. Что забыл - звиняйте, напишу по-ходу уже.

Итак.. погнали! В качестве столешницы я решил использовать ЛДСП. Дёшего, сердито и обрабатывать поверхность не надо. Хотя кто хочет использовать фанеру - ради бога. Фанеру я нарыл в банальном месте. В фирме, торгующей ДСП и услугами по распилу. Но не пошёл в отдел заказов, дабы избежать ожидание, пока мне несколько дней будут пилить, да и сэкономить, а побрёл непосредственно в цех к мужикам. За сто рублей мне выделили 2 куска 60х70 и 100х90.. У кого нет циркулярки, можно попросить, что бы распилили.

При наличии циркулярки эту работу выполняем собственноручно. Итак, отпиливаем ровнёхонько 2 одинаковых квадрата со стороной 60 см. Хочу сразу заметить, что бы остаться удовлетворённым работой, точность и аккуратность необходима на всех этапах.

Торцы ДСП я сразу же обработал антисептиком. Лишним не будет.

Основной материал для стола и стульчиков: квадратная труба 20х20 со стенкой 1,5мм. Очень точно отмеряем необходимые размеры и отрезаем болгарином. На фото я чуток неправильно сперва отрезал трубу будущей ноги стола. Во время обнаружил ошибку и отчекрыжил ещё 20 мм.. (показал красной линией). В противном случае ноги бы просто не сложились бы. Что не показано на фото, это два куска труб длинной 46 см. К ним будут приварены почти в самом конце петли. Так что смело режем - пригодяцца.

Далее, когда всё отрезано и проверено можно скреплять. Принцип везде один. Прихватывал я непосредственно на столешнице, а обваривал уже вне её, что б не пожечь. Этим принципом бы добиваемся огромной точности и прямых углов. Ну и естественно варим 2 совершенно одинаковых конструкции. На фото уже видно где скрепляем металл. После того, как проварили периметр стола и ноги, хорошо обрабатываем болгаркой.

Далее, когда уже сварено основное, берём в руки дрель и 6 миллиметровое свёрлышко. Начинаем дырявить в нужных местах. отступаем от левого края (см. фото) 60 мм и помечаем центр отверстия (для пометки я использую бывшую отвёртку у которой сломались шлицы. Я её заточил в виде шила и она служила хорошей ковырялкой, оставляющей следы на металле.

Итак, пометили, притянули будущие ноги к периметру столешницы струбцинами и точно просверлили сквозное отверстие. В это отверстие сразу же вставляем шпильку 6мм, оставляем место под гайку и отрезаем шпильку. Получается порядка 70мм.. Шпилька у нас будет стационарна, по-этому завариваем её с внешней стороны и зачищаем.

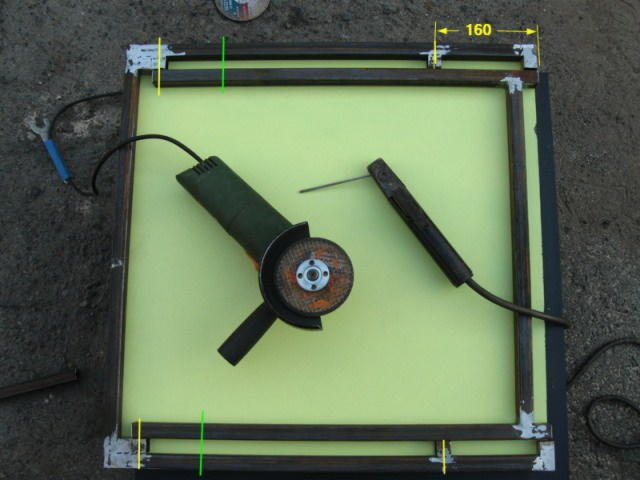

Сверлим отверстия, отступив с другой (там центр будет) стороны 160 мм.. Эти отверстия нам будут служить для крепления усиливающих элементов (но до этого ещё далеко). Зелёными линиями отмечены предположительные места ещё отверстий, но их пока не сверлим.

На следующем фото показаны уже обработанные 2 консоли стола, со сделанными уже фиксаторами ног и просверленными всеми необходимыми отверстиями..

Если разглядеть поближе узлы с фиксаторами, то увидим следующее..

Предварительно были закуплены некоторые крепёжные элементы, а именно упоминавшаяся ранее шпилька 6мм.. самоконтрящиеся гайки (16 шт), шайбы (16 шт), барашки 6 мм (8шт), болты под 6-гранник 6х50 (16шт). Принцип такой: где будут разъёмные элементы то используем болты и барашки, где уже стационарно закреплённые элементы там используем самоконтрящиеся гайки и между подвижными элементами прокладываем шайбы, что бы краска не обшеркалась.. Зелёными полосками показаны, где прокладываются шайбы.

Грязная работа со столом закончена, приступаем к грязной работе со стульями. Расщитал размер стульчика, что бы он был максимально большим и широким, но что бы их поместилось 4 штуки внутрь. Получилось то, что показано на фото. Принцип изготовления стула не хитрый. Сперва варим внешнюю "П". Потом уже вкладываем внутрь заготовки для внутренней "П" с небольшими припусками и по месту получается идеальная парочка..

Заготовка для стульчика выглядит вот так вот.. Остаётся только добавить, что стульчики обвариваем очень хорошо и со всех сторон, так как должны будут выдержать и крупные жопы. После сварки и обработки сверлим отверстия под крепления и обязательно помечаем сладкую парочку иначе таких парочек будет 4 штуки..

После всех обработок обрабатываем цинкарём все металлические поверхности. После высыхания наносим грунтовку, а пока та сохнет, делаем лирическое отступление в виде изготовления заглушек в дырки. Заглушки - банальные квадраты из фанеры 9мм со стороной чуть менее 20 мм.. У меня таких заглушек ушло 20 штук. (4 на стол и 16 на стульчики). Обмазываем внутренний край трубы жидкогвоздевым клеем и забиваем заполдлицо заглушку. И далее если где надо, обрабатываем наждачкой и в покраску. Краску использовал обычную ПФ-115.

На фото уже прогрунтованные и покрашенные части стола и стульчиков (заглушки хорошо видны на своих местах).

Пока сохнут металлические части, вспоминаем про столешницы. Торцы столешен я красил той же краской.. Краска постоянно впитывается и мне потребовалось по 5 кругов вокруг столешницы до нормального результата. Далее очищаем от краски столешницы, которая попала и на этом этапе уже определяем и помечаем лицевую и тыльную стороны.

Помните про два куска по 46 см? Они пригодятся на следующем этапе.. Необходимо скрепить их петлями. Я не стал заморачиваться вариантом с метизами.. сверлить там, вкручивать.. всё это будет разбалтываться.. ну его нафиг! Я тупо приварил петли. Зазор между трубами (4мм) такой и должен быть.

Далее, когда уже краска высохла, скрепляем столешницы. Делаем это так: Выкладываем нижнюю столешницу лицевой стороной вниз, затем обрезки с петлями, а на противоположную сторону пару труб и обрезок фанерки 4мм.. Кладём сверху вторую столешницу и оочень точно выставляем всё. И столешницы относительно друг друга и трубы с петлями. Далее всё просто. Сверлим 4мм отверстия и закрепляем 25мм клёпками. Когда 5 штук наклепали тоже самое проделываем с другой стороной..

Далее уже крепим металл к столешницам. Технология вся на фото :). Прижимаем струбцинами, сверлим и скрепляем клёпками. Да! Чуть не забыл сказать, что перед тем, как крепить столешницу необходимо сделать болгаркой выемки с тыльной стороны в точках, где ноги стола крепятся к основанию. Так как при повороте на 90 градусов при раскладывании, самый торец трубы будет упираться в столешницу.

Тоже самое проделываем с другой консолью. И уже можно сказать, что стол готов. Но при разложенном столе всередине будут огромные усилия, а если не дай бог какое-нибудь бухое туловище упадёт на стол, то он попросту переломится, так что делаем усиливающие элементы. Представляют они из себя 40сантиметровые металлические отрезки, сделанные из уголка, проходящие по краям под столешнице и прикреплёнными к периметру стола. (Для того и были просверлены в самом начале непонятные 4 сквозных отверстия в 16 сантиметрах от правого края (фото №3). И вот когда уже стол собран и вставлены усиливающие элементы, можно уже проверять его на прочность.

Что б не быть голословным в разговорах про прочность, из фото итак всё понятно, я думаю.

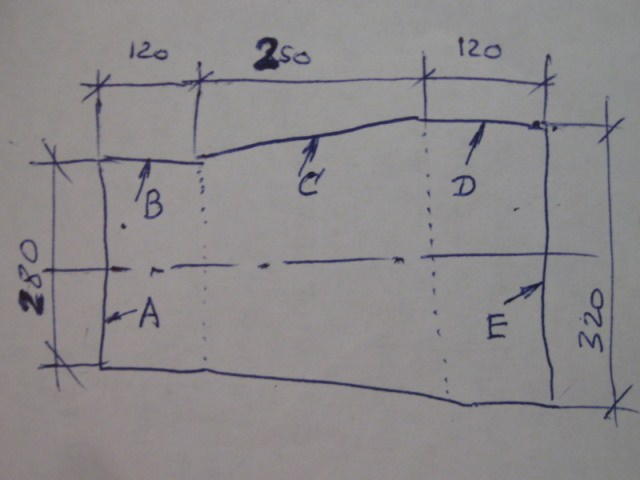

Возвращаемся к стульчикам.. Для сидушек я использовал крепкую тентовую ткань (как она правильно называется, я забыл к сожалению). Выкройка для стула довольно простая. Я её накидал и из рисунка всё понятно, думаю. Сперва по длинным сторонам подгибаем по сантиметру и прошиваем края, затем уже загибаем короткие стороны и прошиваем двойным швом там, где я точками отметил. Далее уже надеваем ткань на металлическую часть стульчика и скрепляем по бокам шестигранниками, не забыв проложить между подвижными частями шайбу. Ткань у меня была разного цвета, так что я не раздумывая сделал сидушки разных цветов. И весело выклядит и не будет "ах ты, гадёныш, ты зачем сел на мой стул?"..

Как это всё помещается видно из фото. То есть два стульчика уложены. Жёлый прямоугольник, это преполагаемый чехол, который сошью в скорем времени для крепёжных элементов и прищепок для скатерти. А вот между стульями (два сорокасантиметровых уголка) это как раз усиливающие элементы, из-за которых стол не переломится)..

Всё уложено и можно закрывать.

Ну и как это выглядит уже в окончательном виде. В рабочем виде уже необходимо будет расстелить полиэтиленовую скатерть и закрепить её (что б ветер не срывал) канцелярскими зажимами, которые были специально для этого куплены. Вот вроде бы и всё...

Tags: Как сделать прицеп к мотоблоку своими руками чертежи

Самодельный прицеп для мотоблока. На постройку прицепа в 2013 году было потрачено 5-6 тыс рублей. Мой блог:...

Продолжение ниже... ↓↓↓ ЖМИ ↓↓↓ | Автор топика: Елизавета

Продолжение ниже... ↓↓↓ ЖМИ ↓↓↓

Как сделать Прицеп для Мотоблока Своими Руками - YouTube

Как и обещал, изготовил прицеп для мотоблока из деталей автомобиля ОКА. От автомобиля я взял только заднюю балку и колеса, все ...

Что может потянуть трактор?

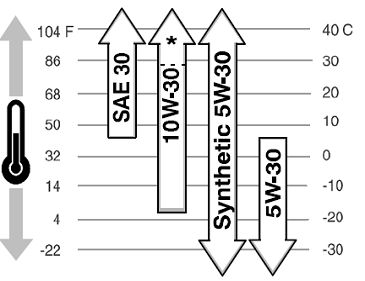

Что может потянуть трактор? Какое масло заливать в трактор

Какое масло заливать в трактор Какой трактор лучше

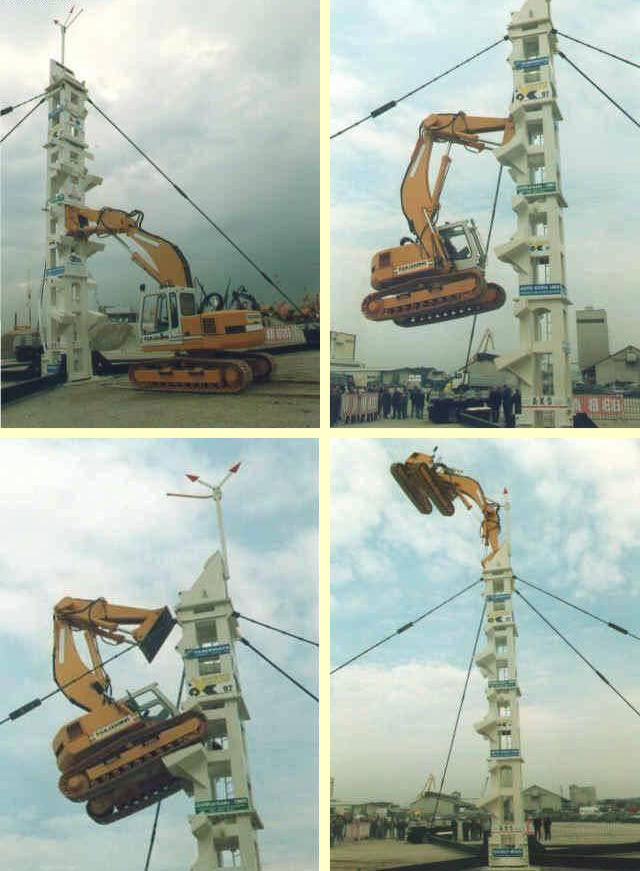

Какой трактор лучше Невероятно, что могут делать эти 3 машиниста с экскаваторами!

Невероятно, что могут делать эти 3 машиниста с экскаваторами! Какой экскаватор лучше, гусеничный или колёсный

Какой экскаватор лучше, гусеничный или колёсный