Мини-ГЭС на основе водяного колеса своими руками ( Великобритания )

Originally published at ВИЭ своими руками.

Наша цель – построить мини-ГЭС своими руками. В прошлом у нас тут стояла мини-гэс, изготовленная из настоящего беличьего колеса своими руками, с ременной передачей на двигатель постоянного тока. Он генерировал около 1 Ампера (примерно), работая непрерывно в течение 2-х лет. Этого хватало на пару лампочек и радио в нашей охотничьей избушке по соседству.

В этом году мы решили сделать своими руками новое колесо и получить больше электроэнергии из этой запруды.

Мы начали с обрезков листового железа и уголков. Диски для колеса мы взяли от корпуса вышедшего из строя генератора фирмы Onan, а генератор сделали из двух дисков диаметром 11 дюймов от дисковых тормозов Доджа. Ведущий вал и подшипники – вроде бы тоже от Доджа, мы не помним точно, так как сняли их мы своими руками с какой-то другой самоделки.

Лопасти колеса мы сделали своими руками из разрезанной на 4 части 4-х дюймовой стальной трубы.

Боковые поверхности колеса – диски диаметром 12 дюймов. Мы сделали шаблон, с помощью которого разметили отверстия для ступиц (5 штук), а также позицию угол лопастей. Мы стремились сделать нечто вроде «турбины Banki» – водяного колеса.

В таком колесе, если посмотреть сбоку, вода бьет сверху, примерно в районе 10 часов, проходит через середину колеса и выходит внизу, на 5 часах, так что вода бьет по колесу два раза. Мы пересмотрели большое число фотографий и попытались смоделировать ширину и угол лопастей. На фотографии сверху – разметка для краев лопастей и отверстия для крепления колеса к генератору. В колесе 16 лопастей.

Шаблон был приклеен к одному из дисков – будущей боковой поверхности колеса, оба диска мы скрутили вместе. На фотографии выше – сверление маленьких отверстий для позиционирования лопастей.

Мы сделали зазор между дисками в 10 дюймов, используя шпильки со сплошной резьбой, и максимально аккуратно выровняли их своими руками перед установкой лопастей.

На этой фотографии – процесс сварки колеса. Очень важно, что лопасти сделаны из оцинкованной стальной трубы. Перед сваркой нам пришлось зачистить цинк с краев лопастей, так как при сварке гальванизированный металл выделяет токсичный газ, чего мы старались избежать.

На фотографии вверху – собранное колесо. На этой фото не показано (будет ниже), что на другой стороне колеса (противоположной генератору) в боковом диске есть отверстие в 4 дюйма диаметром – для удобства прикручивания к генератору, а также для очистки чтобы засунуть руку и вынуть палки и прочий мусор, который может занести внутрь вода.

Сопло имеет такую же ширину (10 дюймов), что и колесо, и около 1 дюйма высоты с того конца, где выходит вода. Площадь сопла чуть меньше, чем 4-х дюймовая труба, на которую сопло насажено. На фотографии сверху – мы гнем металлический лист своими руками для сопла.

На фотографии сверху это начинает принимать форму. Мы насадили колесо на ось, и в принципе приделали все, кроме генератора. Вся конструкция подвижная. Мы можем двигать сопло вперед, назад, вверх, вниз. Колесо и генератор могут двигаться вперед и назад.

Мы сделали обмотку статора своими руками и он готов к заливке. Каждая катушка содержит 125 витков проволоки #17. Каждая фаза состоит из 3-х последовательно соединенных катушек, мы вывели наружу 6 концов, так что можем сделать соединение как звездой, так и треугольником.

На фотографии сверху – статор после заливки. Диаметр 14 дюймов, толщина полдюйма.

Я сделал своими руками шаблон из фанеры – для разметки под магниты. На фото вверху – шаблон и один из тормозных дисков (будущий ротор)

На фотографии сверху – магниты расставлены на места, шаблон на роторе. Магниты имеют размеры 1 х 2 дюйма и полдюйма ширины, 12 на каждом роторе.

Мы использовали полиэстеровую смолу для заливки как статора, так и магнитных роторов. Наверху смола застыла, магнитные роторы готовы к эксплуатации.

Машина почти закончена, генератор собран.

Фотографии с другой стороны. Под алюминиевой крышкой – два мостовых выпрямителя из 3-х фазного переменного тока в постоянный. Шкала амперметра – до 6А. В этом состоянии, когда воздушный зазор между магнитными роторами уменьшен до предела, машина выдает 12,5 вольт при 38 об/мин.

В заднем магнитном роторе есть 3 настроечных винта для регулирования воздушного зазора, для того, чтобы генератор мог вращаться быстрее по необходимости, в надежде найти оптимум. Мы возимся с этой машинкой уже 3 дня. И получаем кучу удовольствия. Надеемся, что она заработает!

Около 2-х часов мы своими руками счищали отовсюду ржавчину, грунтовали и красили. Может, это и необязательно, но так красивее.

Осторожно здесь все покрашено ))) ! Мы хотели соорудить экран от брызг для генератора, который вращался бы вместе с колесом, но так и не нашли подходящего материала. Мы решили сделать это потом, если машинка заработает.

Еще фотографии собранной машины. Сопло еще не установлено, оно сзади в кузове и мы скоро его поставим.

Фотографии сверху – место где мы хотим ее поставить. 4-х дюймовая труба выходит снизу запруды, перепад около 3-х футов. Мы забираем только небольшую часть водяного потока.

Эта наша старая микро-ГЭС, проработавшая 2 года, включая зимы. Ее хватало на 1 Ампер (12 Ватт) или около того. Это беличье колесо, с ременной передачей на движок от компьютерного стримера фирмы Ametek. Натяжение ремня критично для успешной работы, его надо часто настраивать. Мы надеемся, что соорудили нечто лучше этого.

Вот машинка и на месте, мы производим настройку. Наконец, мы приходим к теоретически предсказанным параметрам: лучший результат получается, когда вода входит на 10 часов колесного диска, и выходит в районе 5 часов.

Она заработала! Выход около 2 Ампер (1,9 если быть точным). Увеличить ток не удается. Настройки производить нелегко – каждое передвижение колеса требует соответствующего передвижения сопла, и наоборот. Еще мы можем изменять воздушный зазор и менять соединение со звезды на треугольник. Результат явно лучше у звезды – мощность выше, чем у треугольника при тех же оборотах. В итоге мы остановились на звезде, с зазором 1,25 дюйма (довольно много).

Машинку можно сделать чуть дешевле, если использовать менее мощные магниты и меньший воздушный зазор… или она может выдавать больше тока с теми же магнитами, меньшим зазором и катушками с большим количеством витков. Когда-нибудь мы этим займемся. А пока – колесо выдает 160 об/мин на холостом ходу, 110 об/мин под нагрузкой, производя 1,9 А х 12В.

Удовольствия мы получили море, да и мини-ГЭС неплохо работает. Нам все-таки нужен экран на генератор – в речке полно магнетитового песка! Каждые несколько часов приходится очищать магнитные роторы от песчаных нарастаний. Надо или ставить экран, или приделать пару мощных магнитов на входе в трубу. Успехов всем !

Tags: Колеса, для, мотоблока, своими, руками, из, автомобильных, дисков

Переделка дисков колес к мини трактору.Часть 2.

Обзор самодельных грунтозацепов из автомобильных дисков. Быстро просто без затрат. JOIN VSP GROUP PARTNER ...

Установка внутреннего колеса на CAt-785B

Предлагаю посмотреть как ставится внутренее колесо диаметром около трёх метров на карьерный самосвал Caterpillar 785B при помощи манипулятора Komatsu FD-100 и слесаря шиномонтажника.

Действие происходит в Автобазе Технологического Транспорта (сокращенно АТТ) одной небезъизвестной компании, добывающей алмазы. Вес колеса 2,5 тонны, поэтому ставится оно с помощью манипулятора грузоподъемностью 3 тонны (в свою очередь сделанного на базе 10-ти тонного погрузчика)

1. водитель манипулятора, взяв колесо, прицеливается ) довольно трудное занятие, место для маневров иногда не хватает, нужно подъехать как можно ровнее, чтобы диск колеса оделся на шпильки и встал на посадочное место.

2. шиномонтажник готовит пневмопистолет и 4 гайки с шайбами, чтобы зафиксировать установленное колесо.

3.

4. "вышибалина" (так в народе называют приспособление, которое выбивает застрявшие между парой колеёс камни) фиксируют в так сказать оттянутом положении, чтобы она не мешала установке колеса. Раньше её просто держали руками, но весит она килограмм сто наверное, а пока водитель попадет колесом куда нужно пройдёт минуты 2-3, тяжеловато в общем, вот и придумали вставлять кусок арматуры, которая держит "вышибалину" на время установки колеса.

5. шиномонтажник подходит к колесу, чтобы управлять действиями водителя манипулятора, ибо ему из кабины шпилек, на которые нужно одеть, не видно совсем.

6.

7. слесарь показывает, что надо чуть-чуть провернуть колесо против часовой стрелки (там уже своя система подачи сигналов)

8. Макс-отличный человек. Приветище тебе )

9. подача водителю звукового сигнала ) можно отъезжать

10. колесо зафиксировано четырьмя гайками, манипулятор может отпустить его и отъехать

11.

12.

13. пока водитель паркует манипулятор, слесарь одевает шайбы на шпильки. одевает их опять же при помощи ноу-хау разработанного самими слесарями. что-бы одеть шайбу нужно просунуть руку между "бортовой" и диском колеса, рука там проходит с трудом, узко, плюс дотянуться до шпильки сантиметров 40-50, в общем неудобно это всё (ещё сам диск с бортовой или холодный или грязный) а шайб и соответственно гаек там 9 сигментов по пять гаек в каждом итого 45 штук. вот и придумали и сделали такой дистанционный держатель шайб, очень удобная и простая приспособа.

14.

15.

16. размер колеса. производитель японцы Bridgestone. хотя изначально новые самосвали идут на американских Goodyear

17.

18. подошёл водитель манипулятора. хотя там в бригаде все водители и слесаря, полная взаимозаменяемость, работа всегда в паре, одному нельзя, да и не удобно и долго.

19. наворачиваются гайки с помощью пневмопистолета. водитель закладывает гайки в головку пистолета, заряжает так сказать, это упрощает и убыстряет процесс установки гаек.

20.

21.

22.

23.

24. поменялись. тот кто повыше - прикручивает верхнюю часть. руки устают от пистолета, вес+вибрация

25.

26.

27. тележка со всем необходимым инструментом шиномонтажника

28.

29. после установки гаек их затягивают с помощью пневморедуктора (который весит раза в три больше чем пистолет, но в процессе работы понимаешь как лучше и удобнее его держать и вес практически не замечаешь) на редукторе устанавливается определенный момент затяжки и гайки протягиваются по кругу (нудный процесс и ещё редуктор визжит прямо под ухом)

30. ну а после перекура нас ждёт установка наружнего колеса.

Колеса, грунтозацепы и тормозное устройство для ...

Открыть фото Самодельные колеса к мотоблоку Нева из дисков в ... из автомобильных дисков, своими руками, самодельные, как сделать, инструкция ...

Самодельные грунтозацепы для мотоблока - YouTube

Обзор самодельных грунтозацепов из автомобильных дисков. ... УТЯЖЕЛИТЕЛИ КОЛЁС МОТОБЛОКА GREENFIELD МБ-7 Н - Duration: ...

Что может потянуть трактор?

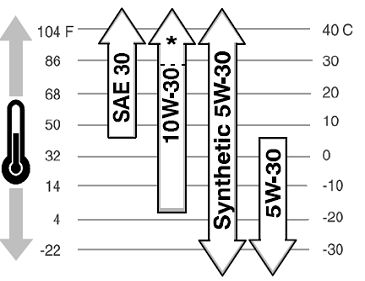

Что может потянуть трактор? Какое масло заливать в трактор

Какое масло заливать в трактор Какой трактор лучше

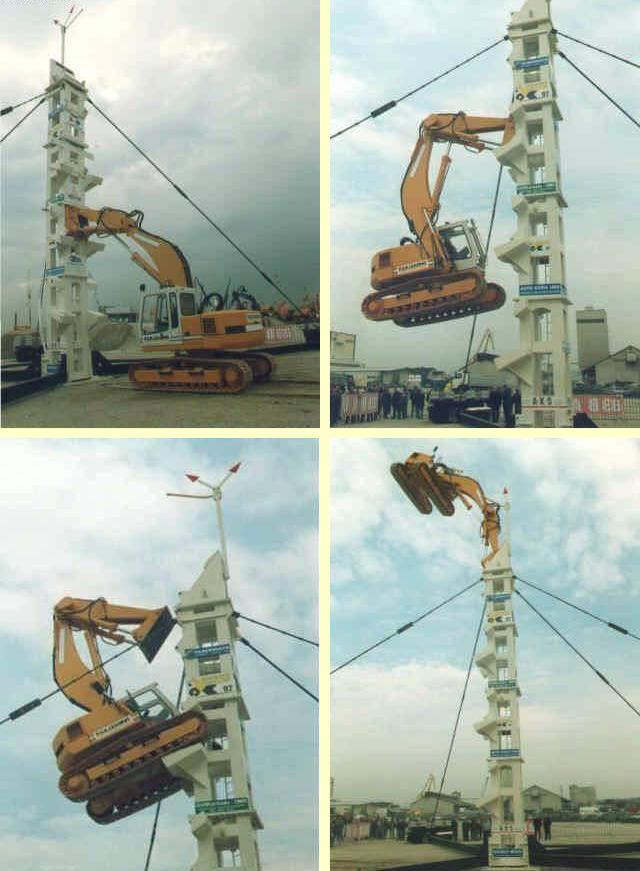

Какой трактор лучше Невероятно, что могут делать эти 3 машиниста с экскаваторами!

Невероятно, что могут делать эти 3 машиниста с экскаваторами! Какой экскаватор лучше, гусеничный или колёсный

Какой экскаватор лучше, гусеничный или колёсный