Поршневые кольца изготовлены из специального чугуна. Высота компрессионного кольца равна 3 мм, а маслосъемного — 6 мм. Все кольца имеют прямой замок, зазор в котором при вставленном кольце в гильзу должен быть в пределах 0,4-0,8 мм. Зазоры между кольцом и канавкой поршня по высоте должны находиться в пределах: для 1-го и 2-го компрессионных колец — 0,09-0,14 мм, для 3-го компрессионного кольца — 0,08-0,12 мм и для маслосъемных колец — 0,04-0,09 мм. (далее…)

Штанги толкателей изготовлены из стальной трубки. В нижний конец штанги запрессован наконечник со сферической головкой, а в верхний — наконечник с чашечкообразным углублением, в дно которого упирается регулировочный винт 17 коромысла. Оба наконечника изготовлены из стали и подвергаются цементированию и закалке. (далее…)

Система питания (рис. 38) в основном состоит из воздухоочистителя 5, топливного бака /, фильтров грубой 7 и тонкой 9 очистки топлива, подкачивающей помпы 6, топливного насоса 3, форсунок 4 и топливопроводов 2. Подача топлива регулируется всережимным регулятором 8.

Подкачивающая помпа — поршневого типа. (далее…)

Радиатор состоит из верхнего 7 и нижнего 12 литых чугунных баков, двух боковых стоек и сердцевины, а также из вертикально расположенных овальных латунных трубок. На трубки надеты и спаяны с ними горизонтально расположенные охлаждающие латунные пластины.

Внутри верхнего бака имеется перегородка 6 для равномерного распределения воды. (далее…)

Шатуны 6 — двутаврового сечения. Штампуются они из углеродистой стали и подвергаются термической обработке. В отверстие верхней головки запрессована бронзовая втулка. Вдоль тела шатуна просверлено отверстие для подвода масла к поршневому пальцу. Нижняя головка выполнена с разъемом под углом 90° к оси шатуна. (далее…)

Вкладыши для коренных и шатунных подшипников — биметаллические с тонким слоем сплава АСМ.

До 1961 г. вкладыши пятого коренного подшипника выполнялись заодно с упорными буртами и заливались свинцовистой бронзой. В настоящее время этот подшипник состоит из верхнего и нижнего тонкостенных стальных вкладышей с тонким слоем сплава АСМ на внутренней поверхности и четырех взаимозаменяемых упорных полуколец, изготовленных из алюминиевого сплава А Л 9. (далее…)

Система смазки — комбинированная (рис. 36). Под давлением смазываются подшипники коленчатого и распределительного валов, поршневые пальцы, оси коромысел, регулировочные болты штанг, втулки промежуточной шестерни и шестерни привода топливного насоса. Остальные детали смазываются разбрызгиванием. (далее…)

Четырехтактный четырехцилиндровый дизель Д-54А мощностью Б4 л. с. предназначен для установки на трактор ДТ-54А.

Кривошипно-шатунный механизм. К верхней плоскости блок-картера 13 (рис. 34) крепится головка 11 цилиндров, а к нижней плоскости- нижняя крышка 18 и масляный поддон 19. (далее…)

Поршни 10 отлиты из алюминиевого сплава. На днище поршня имеется поддиффузорная выемка, располагающаяся против диффузора вихревой камеры узкой частью в сторону распределительного вала. Три верхние канавки поршня предназначены для компрессионных, а две нижние — для маслосъемных колец.

На днище поршня имеется три площадки, где выбиваются метка размерной группы отверстия в бобышках, вес поршня и метка размерной группы юбки поршня. (далее…)

Форсунки — штифтового типа ФШ-1,5Х15С. Подъем иглы равен 0,35-0,40 мм. Давление начала подачи топлива должно быть 120-130 кГ/см2. Для слива топлива, просочившегося внутрь корпуса, у форсунок выпуска до 1960 г. в верхнюю часть корпуса был ввернут отводящий штуцер. С 1960 г. применяют форсунки, в колпаки которых ввернут сверленый болт. (далее…)

Что может потянуть трактор?

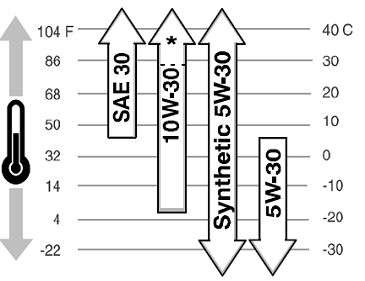

Что может потянуть трактор? Какое масло заливать в трактор

Какое масло заливать в трактор Какой трактор лучше

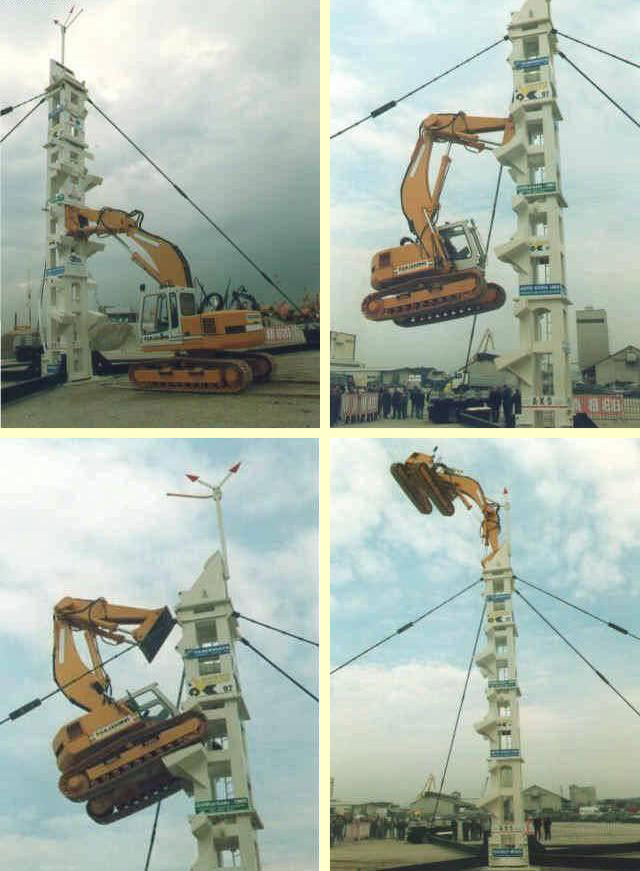

Какой трактор лучше Невероятно, что могут делать эти 3 машиниста с экскаваторами!

Невероятно, что могут делать эти 3 машиниста с экскаваторами! Какой экскаватор лучше, гусеничный или колёсный

Какой экскаватор лучше, гусеничный или колёсный