Автор топика: БРЕСТ

#Брест_News (новости)

Инвалид-колясочник из металлолома сделал себе лифт, трактор и три «мини-авто»

«Это ж моя жизнь… Если б их не было, чтоб я делал бы, не знаю.

За 27 лет инвалидности он своими руками построил из металлолома и старых деталей лифт к балкону квартиры, трактор, два «мини-авто», а также окучиватель, газонокосилку, прицепы. На своей технике Сергей убирает возле дома снег, пашет, окучивает, стрижет траву и возит бабушкам картошку.

Сергей Жук в коляске 27 лет. Молодой тогда парень, который работал водителем и получал 120 рублей в месяц, упал с балкона третьего этажа. Выжил. Больше года провел в больнице. Врачи собрали его по кусочкам и вернули домой.

«Увозили на носилках, на носилках и привезли», — вспоминает Сергей.

Медики переложили молодого парня на кровать, забрали носилки и ушли, хлопнув дверью. Остался Сергей один на один со своей мамой в квартире на третьем этаже панельного дома в деревне Полятичи Кобринского района.

Позже они переселились в квартиру на первом этаже. Но качество жизни инвалида от этого не поменялось: что с третьего этажа без посторонней помощи он не мог спуститься на улицу, что с первого. Сократилось только количество ступеней. Вроде бы все — круг замкнулся. Осталось сидеть дома, «выходить» только вместе с кем-нибудь из соседей нехрупкой комплекции, возвращаться по часам и предварительному созвону, а о поездках за пределы деревни можно вообще забыть.

И вдруг среди этих безнадеги и тлена в сознании бывшего водителя произошел взрыв: Сергей решил бороться за свою независимость. От соседей, друзей, мамы, дверных проемов, деревенского бездорожья и ступеней подъезда. Год спустя в квартире панельного дома в маленькой деревне Кобринского района произошла промышленная революция. Незаметная в масштабах государства или даже агрогородка — но огромная в пределах одной человеческой судьбы.

«Свободу себе сделал»

Началось все с гаража возле дома, который Сергею продал по дешевке сосед: бывший водитель решил построить себе трактор.

«Мне захотелось, чтобы и я тоже везде мог пройти… И сделал этот трактор. <…> Сейчас где хочешь… Я и по снегу валю. Куда хочу, туда и еду. Свободу себе сделал», — признается собеседник.

Нарисовал эскиз будущего транспортного средства, нашел на свалке нужные детали и с головой ушел в работу. Девять месяцев Сергей безвылазно сидел в гараже. Основой будущего транспорта послужил мотоцикл «Минск». Соединил две рамы, вынес все управление к рулю, поставил минский двигатель.

«Это было чудо, — вспоминает Сергей свой первый выезд в свет на тракторе. — С гаража как выскочил, так весь дом выбежал. Я ж его тут все клепал-клепал и никто не знал, что я тут делаю. Даже резины не было на колесах — на ободах стоял. А уже мотор поставил — кааааак завелся! Потом резину достал».

Сергей обил свой трактор жестью из деталей выброшенной техники, поставил ветровое стекло, фары, поворотники, кенгурятник, зеркала, брезентовую крышу и колпак от Mercedes. Запчасти конструктор искал по знакомым и на свалке. Со временем трактор стал напоминать маленький автомобиль.

«Летом не так охота что-то делать. Где-то шастаешь, тепло… А зимой в гараже натопил и уже там ковыряешься. За зиму в основном все делаю», — говорит Сергей

«Прыидте, як вин будэ похаты [пахать]», — подключается к разговору мама Сергея.

«Да, приезжайте весной, когда огороды буду копать. Тогда увидите на самом деле, что они („авто“ Сергея. — Прим. авт.) могут», — приглашает собеседник.

«Вин усим пенсионерам помогае. И пашэ… Нэма кому работать… Нэма», — хвалит сына женщина.

«Да… Лошадей сейчас нет. Раньше была ферма, коровы были, лошади были… Сейчас нет ничего».

«В його два прыцэпы и картошку возыць з соток».

«Да что хочешь… Песок, дрова, картошку, навоз».

«Шо хочаш. <…> А мэнэ за грыбамы возыць».

По словам Сергея, в сезон работы много:

«Тяжело… Конечно, тяжело. Бывает такое, что и до койки еле добираюсь».

«Сделал — катайся»

Первому «Жуку», как называет свой транспорт Сергей, больше 20 лет. По признанию инженера-самоучки, серьезных поломок за это время не было. Разве что «обшивка» ржавела, приходилось менять, перекрашивать, но в целом мотоколяска на ходу, как и раньше. В свое время конструктор пытался даже зарегистрировать самоделку:

«В МРЭО ездил регистрировать. Спросили: „Сколько? “. Говорю: „Ну 60 [км/ч] где-то идет“. А они: „Ой, не. Сделал — катайся“. Но раньше столько транспорта не было, как сейчас».

Самая дальняя поездка, которую совершил Сергей на своем тракторе, — до Малориты, это примерно 60 км. Правда, это было еще в то далекое время, когда на дорогах «столько транспорта не было». Сейчас «на асфальт» старается не выезжать.

Двигатель от «Минска», трубы от койки, сиденье от Peugeot

Сейчас автопарк Сергея состоит из двух мотоколясок и одного трактора. Одно авто конструктор сдал в металлолом за ненадобностью, еще одно — в процессе сборки. Новый транспорт станет газонокосилкой, чтобы не цеплять постоянно косу к трактору.

Своего 20-летнего «Жука» Сергей старается без надобности не использовать — ездит на новом «мини-авто». Детали, как и раньше, собирал по знакомым и свалкам.

«Вперед пошли трубы: от койки, водопроводные, — рассказывает о конструкции мотоколяски собеседник. — Жесть — от холодильников… Что попадает под руки ненужное, что выбрасывают. Двигатель от „Минска“ стоит, задний мост — от „инвалидки“, сиденье — от Peugeot, руль — от DAF, фары — от трактора, амортизаторы — от минского мотоцикла, колеса тоже».

Крылья «Жука» — из жести холодильников. В гараже еще лежит стекло от багажника Volkswagen — пойдет на ветровое стекло.

Помимо транспорта, Сергей также сделал ковш на трактор для уборки снега, бензокосу, токарный станок по дереву, прицепы и лифт. Подъемник приводится в движение лебедкой и ведет прямо на балкон квартиры.

Мужчина о своем сегодняшнем положении, видно, не жалеет — свыкся и даже в коляске нашел себя. Все эти 27 лет он «ковыряется с железом», а раньше, говорит, этого себе позволить не мог: «Когда здоровый был, то все не до этого было. Все время хотелось что-то делать, но то работа, то еще что-то».

Источник информации: Станислав Коршунов (фото автора), TUT.BY.

Anna (Lawan) Молодец какой!!

Roman (Ceindeg) Мужик с руками,, молодец!!!!

Nikolay (Dashenka) Главное чтобы как с мужиком из Страдеч не получилось...

Andrey (Faraa) Наглядный пример, что многое зависит от желания.Не падайте духом, ребята!

Nikolay (Dashenka) Уж не он ли на своей самоделке гонял пьяным по Малорите несколько лет назад? Точно был из Полятич, вряд ли там много таких колясочников-самоделкиных))) Молодец, мужик, люди с идеальным здоровьем плачутся на жизнь и жопу на диване отращивают, а этот работает и не ноет!!!

Maxim (Abeba) Достойно уважения!!!

Tags: Как сделать прицеп к трактору своими руками

Прицеп своими руками из УАЗ. Рама - от перевернувшегося УАЗ - буханка, бортовой кузов из брусьев 50*150 см., и...

Автор топика: ღ

Пресс для соломенных блоков своими руками (наш опыт)

Ржаная солома в качестве утеплителя становиться все популярнее. Она полностью экологична, имеет высокие теплоизоляционные и механические свойства и минимальную стоимость. Испытания показали, что обмазанный глиной соломенный блок не горит (сопротивляется горению в течении 2 часов).

Часть людей опасается, что в соломе будут жить мыши. На практике грызуны могут жить во многих современных утеплителях - мин вата, пенополистирол, эко вата, опилки, солома и т.д. Есть эффективные способы защиты от грызунов - например мелкоячеистая металлическая сетка и др. Это тема отдельной беседы - как защитить стены пол и потолок от мышей. Таким образом, ржаная солома полностью экологичный и удобный в работе материал, который сейчас все чаще применяется в строительстве домов.

Но если раньше рожь сеяли во многих колхозах, то сейчас ее придется поискать. Кроме того, раньше в каждом колхозе и совхозе был пресс-подборщик - прицеп к трактору, который прессовал солому в квадратные тюки размером 450х350х800 мм. Их очень удобно использовать в строительстве (см фото).

Сейчас ржаную солому чаще можно найти в круглых больших или малых роликах. Стоимость ролика от 500 до 1000р в зависимости от региона. В среднем цена была 700р за ролик ржаной соломы (см фото).

Если есть желание строить из соломенных блоков, но нет возможности купить ржаную солому в тюках (стоимость квадратного тюка 450х350х800мм в районе 80-120 р в зависимости от количества шт), то можно закупить солому в роликах и запрессовать ее ручным или гидравлическим прессом.

Для нашей мастерской удобно было применять блоки из прессованной ржаной соломы размером 250х400х600мм, поэтому мы закупили солому в больших роликах 14 шт в 20 км от места строительства, ее привезли на камазе за 4 ходки и 1 ходка газелью. В короткобазную бортовую газель входит только 2 ролика. В бортовой камаз входит 3 ролика. Можно еще 2-3 ролика положить сверху но для этого их нужно хорошо закреплять стяжками и есть вероятность, что плохо спрессованый ролик развалиться на ухабистой дороге.

Ручной пресс был изготовлен из обрезной доски 25х150х3000мм и скеплен саморезами (см фото) в нагруженных местах (задняя стойка, шток, основание) усилен крепежными уголками, для подвижных соединений были применены болты М12 с шайбами и гайками.

Для утепления стен потолка и пола мастерской потребовалось изготовить около 350 блоков, размером 250х400х600. В день, при спокойной работе ручным прессом, можно было запрессовать около 20-30 блоков. Если работать в хорошем темпе и с помошником, то до 50 блоков в день.

Степень прессования соломы может быть разной, в зависимости от ваших задач. Мы делали ее достаточно высокой, т.е. прессовали от души :), так, что лопнула рукоятка пресса сделанная из доски 25х150. Для этого, в завершающей стадии прессования, мужчина напрыгивал на конец 2х метровой рукоятки всем весом - 85 кг.

При таком прессовании соломенный блок получался достаточно плотный - на нем можно стоять всем весом и он не меняет своей геометрии и не разваливается. Этого с запасом достаточно для использования его в качестве утеплителя.

В результате изготовления первых блоков был выявлен недостаток конструкции пресса. Так как степень прессования высокая, солома достаточно сильно распирается в прессе и извлечь спрессованный, увязанный блок - задача трудоемкая. Переделывать пресс не стали, было принято решение заменить верхнюю крепежную планку на большую металлическую воротную петлю, доработанную по месту.

Перед выниманием блока, снимался стопор петли и петля откидывалась, что позволяло раздвинуть стенки пресса и легко извлечь спрессованый соломенны блок. Перед следующим прессованием петля снова закрывалась и фиксировала геометрию пресса. Таким образом были запрессованы оставшиеся 340 блоков.

Для увязывания блоков подойдет любая прочная тонкая веревка d= 3-5 мм. Главное, чтобы она выдерживала нагрузку на отрыв 30-50 кг. Лучше натуральную, но можно и синтетическую. Как блок увязывается хорошо показано на видео.

После установки блоков в каркас их нужно поджать горизонтальными перегородками из досок, чтобы исключить усадку соломы. Это возможно сделать с помощью домкрата. Тогда стена получается очень плотная и крепкая. Затем соломенные блоки нужно оштукатурить с двух сторон глиной на 2 слоя. Давая высохнуть каждому слою. Глина должна быть нормальной жирности. Если глина слишком жирная в нее нужно добавить песка, если она худая в нее нужно добавить жирной глины. Хорошо подобранная смесь устойчива к растрескиванию. Местные печники обычно знают места, где можно накопать хорошей глины. После оштукотуривания стена получается не горючая. Ее можно обшить доской или вагонкой. 2 слоя глины являются прекрасной ветро-влагозащитой снаружи и пароизоляцией внутри, что освобождает от необходимости использования дополнительных мембранных пленок и других синтетических материалов.

Рекомендации по конструкции ручного пресса:

Конструкция очень проста и надежна, стоимость изготовления минимальна - около 1500р, время изготовления 4 часа.

Если вы решите изготавливать пресс самостоятельно, разумно развернуть конструкцию пресса на 90 градусов, так чтобы дверца была не по узкой стороне, а по широкой стороне - это позволит легче извлекать блоки из пресса, без дополнительных действий.

Для уменьшения застревания соломы и облегчения извлечения блока внутренние стенки пресса можно покрыть маслом, воском или окрасить эко краской.

Если планируется регулярно использовать пресс для соломы, то для повышения долговечности конструкции разумно изготовить весь пресс из металлических листов и уголков (см видео). Конструкцию можно скрепить на болты или на сварку. На основание можно установить небольшие колеса для удобства перемещения пресса.

Желаем успеха в строительстве.

Владимир Архипов

Прицепы для трактора ВТЗ и аналогов. Заводские и самодельные ...

Jul 16, 2013 - Вот думаю еще крышу по типу пчелиного улья сделать, чтоб скажем .... На последнем фото прицеп с какой-то конструкцией у заднего ...

Прицеп для минитрактора - чертежи, фото ...

Какой окучник для минитрактора лучше: фото, описания, отзывы ... Гидросамосвальный прицеп для мини-тракторов ... Как сделать своими руками.

Что может потянуть трактор?

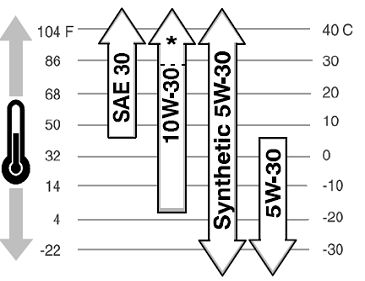

Что может потянуть трактор? Какое масло заливать в трактор

Какое масло заливать в трактор Какой трактор лучше

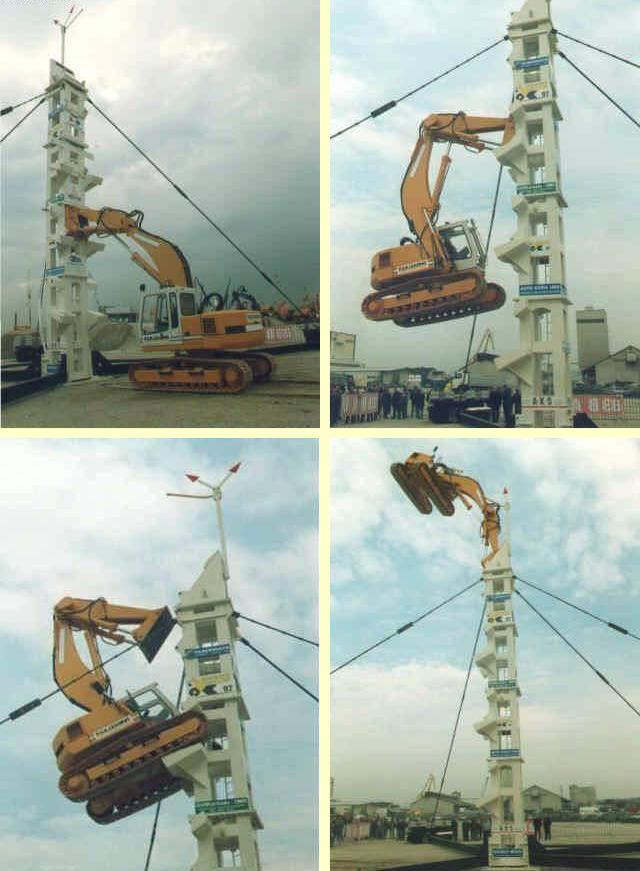

Какой трактор лучше Невероятно, что могут делать эти 3 машиниста с экскаваторами!

Невероятно, что могут делать эти 3 машиниста с экскаваторами! Какой экскаватор лучше, гусеничный или колёсный

Какой экскаватор лучше, гусеничный или колёсный