Как делают рояли

История легендарных роялей Steinway началась в 1836 году в городе Зезен в Германии, когда краснодеревщик Генрих Стейнвей изготовил на кухне своего дома первый рояль.

С тех пор изменилось многое: форма роялей уже не квадратная, и компания стала лидером по производству роялей. Но не будем углубляться в историю, а пройдемся по цехам компании, которая находится в Нью-Йорке, на Манхэтене.

Производство рояли на заводе Steinway начинается с боковых стенок. Точнее из стенки, которая представляет собой одну цельную деталь, склеенную из 17 листов шпона твердого клена. Толщина боковины примерно 8.5 см. Раньше форма фортепьяно не была такой округлой, как сейчас, рояль был квадратным и ее бока состояли из нескольких частей. Все изменилось после того, как один из сыновей основателя, Теодор Стейнвэй изобрел и запатентовал новый метод склейки шпонов для образования одной цельной изогнутой боковины. Первая модель такого рояля была изготовлена в 1894 году.

Кленовый шпон, длина которого доходит до семи метров (в зависимости от модели фортепиано) склеивается в одну деталь.

Бригада рабочих закрепляет ее в специальном прессе с помощью тисков и хомутов, для придания боковине нужной формы.

Как было сказано, средняя толщина боковины примерно 8.5 см.

Как только клей подсохнет, боковину помещают в кондиционированное помещение при относительной влажности 45% и при температуре 29.5 градусов по Цельсию.

Ее ставят в вертикальное положение, и там она находится от 10 до 16 недель, в зависимости от толщины и размера.

Дальше делается резонансная дека, которая представляет собой большую деревянную диафрагму с брусками в центре с верхней стороны. Через них проходят струны, которые передают колебания резонансной деке, в результате чего звучание струн усиливается.

Резонансные деки изготавливаются вручную в соответствии с запатентованной фирмой технологией. Она изготавливается из ели, потому что ель достаточно твердая и гибкая, чтобы воспроизводить звуковые колебания, и достаточно прочная, чтобы выдержать нагрузку от струн фортепиано.

Верхней части деки придается форма конуса, мастер делает ее чуть тоньше по краям для лучшей звукопередачи после установки внутрь корпуса.

Боковые стенки фортепиано образуют корпус рояля, внутри которого устанавливается деревянная конструкция, поддерживающая чугунную раму массой около 140 кг. Раму называют еще "позвоночником" фортепьяно.

Чугунная рама покрывается лаком и устанавливается в корпус фортепиано, она обеспечивает устойчивость роялю. Рама должна выдерживать натяжение струн до 20 тонн.

На части рамы, которые будут контактировать с корпусом и вирбельбанком, наносится графит, затем ее устанавливают в корпус и вновь поднимают. Места, на которых отпечатался графит, срезают, чтобы убрать зазоры между поверхностями.

Боковине фортепиано придается нужная форма.

Перед тем, как резонансная дека будет установлена в корпус, в штегах должны быть сделаны прорези для струн, которые будут проходить через них.

Для создания инструмента используется дерево, которое высушивается в течении 2 лет.

Для каждого инструмента шпон берется от одного дерева. В цехе по изготовлению шпона он режется по размеру, подбирается и маркируется в соответствии с номером фортепиано.

После того, как дека и чугунная рама закреплены в корпусе, фортепиано готово к установке струн.

Мастер продевает струну в отверстие в колке (вирбеле) и с помощью специальной машинки поворачивает вирбель три раза, делая на нем три витка струны. Затем вирбель продевается сквозь одно из более 200 отверстий в раме и сажается в вирбельбанк.

Настройщик внимательно слушает высоту тона и устанавливает необходимое натяжение струн, вращая вирбели с помощью настроечного ключа. После настройки инструмент готов для окончательного тестирования.

Далее делают молоточки, они изготавливаются из одной войлочной ленты. Для формирования молоточков клей сначала наносится на внутреннюю сторону ленты. Затем лента помещается в длинную медную форму с канавкой внутри и напрессовывается на деревянный стержень длиной около метра, приобретая грушеобразную форму.

После этого стержень распиливается на «ломтики». Каждый «ломтик» становится молоточком, который крепится в клавиатурной механике.

Демпферы предохраняют струны от посторонних колебаний после того, как по струнам ударяют молоточки. Мастер тщательно подгоняет войлочные демпферы к струнам, а затем он подлезает к фортепиано снизу с зеркалом, чтобы установить рычаги, приводящие в действие демпферы.

Каждая клавиша калибруется для согласования их между собой по чувствительности. К ним крепятся свинцовые грузики для того, чтобы усилие, необходимое для нажатия клавиши, было одинаковым для всех клавиш. Кстати, механизм одной клавиши состоит из более чем 57 отдельных частей. Если учесть, что в рояле 88 клавиш, то это чуть более 5000 деталей всего.

Если раньше клавиши на этих роялях делались из слоновой кости, то сейчас компания уже отказалась от их использования в производстве, заменив на искусственные материалы.

В производстве рояли Steinway используется много сортов дерева из разных стран, в том числе и довольно редких: красное дерево, орех, эбеновое (черное) дерево из которого делают черные клавиши.

Кстати, одно время компания Steinway производила детали для автомобилей "Мерседес" и судовых двигателей, производимых в США. Сотрудничество с компанией "Даймлер" продолжалось с 1888 по 1906 год.

Резчик по дереву занят изготовлением ножек.

Здесь есть все ножки на любой вкус, размер и цвет рояли.

На создание одного рояля уходит почти один год. Рояль состоит из более чем 12 тыс. деталей. Каждый день завод производит примерно 4.3 рояля в день, это около 1000 роялей и 250 пианино в год, столько же производит завод в Гамбурге. За все время существования (с 1853 года по сей день) компанией было произведено более 550 тыс. роялей и пианино.

Около 97% концертных пианистов выбирают для своих выступлений пианино Steinway, для которых существует специальный банк, где они могут выбрать инструмент для своих выступлений. У Джона Леннона кстати тоже был рояль Steinway, который был продан с аукциона в 2000 году более чем за 2 млн. долларов. Ван Клиберн выиграл конкурс им.Чайковского в 1958 году именно на рояле Steinway.

Советую в дополнение к посту посмотреть и эти два небольших видео, на которых показан весь производственный процесс изготовления роялей.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите пишите мне - Аслан ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Жми на иконку и подписывайся!

Оригинал взят отсюда и отсюдаTags: США, производство, рояль, фабрика

Tags: Как, сделать, автоподъемник, в, гараже, видео

Подъемник в гараже незаменим для потолочного хранения вещей. В системе хранения GarageTek есть...

Как сделать из старого гаража сносное жилье

Нет, тот факт, что в гараже можно жить припеваючи (если, конечно, иметь где-нибудь поблизости туалет и возможность помыться), давно известен всем представителям сильного пола. Вот только фотограф из Франции, живущий в прекрасном городке Бордо, решил воплотить это знание в реальность со всей серьезностью, на которую он только был способен. Итак, Джереми Бухгольц, владелец старого гаража, решил не париться с покупкой квартиры в новостройке и попросту вложил все средства, что у него были, в реконструкцию гаража. Теперь этот товарищ имеет частную собственность в центре города, общая площадь которой равна 41 квадратному метру. Подробности - далее в фото!

Tags: гараж, дизайн гаража, дизайн дома, частный дом

DMS2.0 Самодельный подъемник в гараже ! - YouTube

Если добавить один блок, нагрузка делиться на двое, два блока, еще дели на двое итак далее пока тебя не устроит нагрузка можно ...

автомобильный подъемник своими руками смотреть ...

Nov 3, 2015 - Видео: Мобильный автомобильный двухстоечный гидравлический подъёмник - незаменимое приспособление в гараже ...

Что может потянуть трактор?

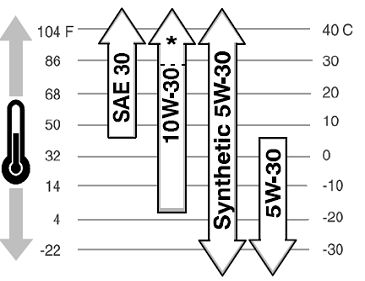

Что может потянуть трактор? Какое масло заливать в трактор

Какое масло заливать в трактор Какой трактор лучше

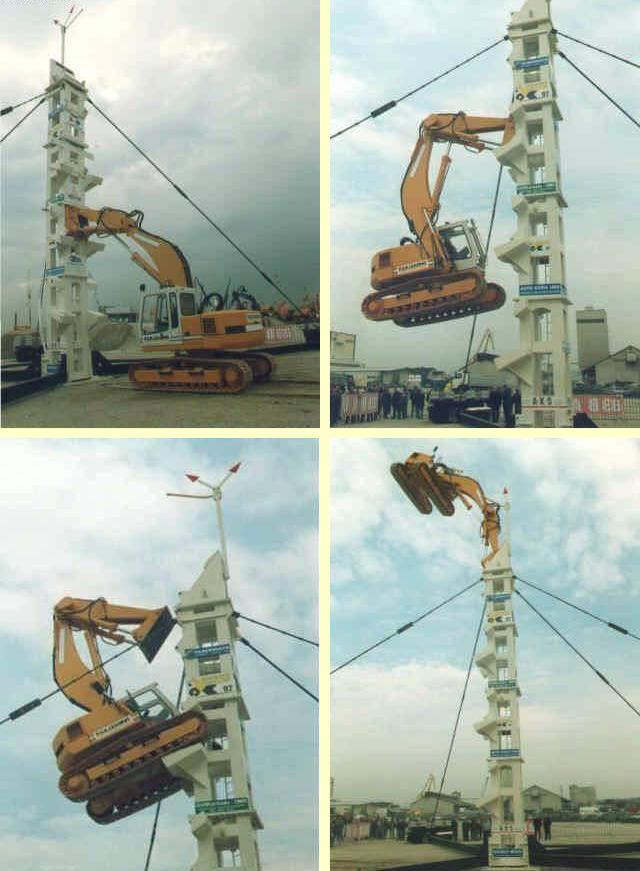

Какой трактор лучше Невероятно, что могут делать эти 3 машиниста с экскаваторами!

Невероятно, что могут делать эти 3 машиниста с экскаваторами! Какой экскаватор лучше, гусеничный или колёсный

Какой экскаватор лучше, гусеничный или колёсный